3 основных преимущества и характеристики

- +375 (29) 175-75-75 Показать номер

- +375 (29) 730-30-30 Показать номер

- Пр-т Партизанский 168, корп. 21

-

Пн–Пт: 9:00–17:00

Суббота: 9:00-13:00

Корзина (0)

Меню- Главная

- Каталог

- Кирпич печной

- Витебский кирпич

- Огнеупорный шамотный кирпич

- Кирпич печной КС-Керамика

- Кирпич керамический рядовой

- Силикатный кирпич (кирпич для дымохода)

- Кирпич для дымохода (гипер прессованный)

- Печное чугунное литье

- Топочные дверки

- Дверки топочные со стеклом

- Дверки топочные глухие

- Решетки для камина

- Тоннели (короба) для крепления печных дверок

- Дверки прочистные

- Дверки поддувальные

- Решетки колосниковые

- Задвижки

- Плиты

- Глухие (без комфорок)

- Однокомфорочные

- Двухкомфорочные

- Под казан

- Духовки для печей

- Решетки вентиляционные чугунные

- Зольные ящики

- Топочные дверки

- Смеси для кладки печей и каминов

- Глина печная

- Готовые кладочные смеси

- Огнеупорная шамотная глина (мертель)

- Цемент

- Песок

- Клей для печной плитки

- Штукатурные смеси для печи

- Затирки для печи

- Мастика для печи

- Средство для защиты от высолов (гидрофоб)

- Теплоизоляция

- Базальтовый картон

- Керамическая изоляция

- Огнестойкие негорючие плиты

- Плиты минерит

- Плиты суперизол

- Базальтовый шнур

- Термостойкий лак

- Кирпич печной

Пеллеты — Что такое Пеллеты?

Пеллеты — это биотопливо, которое получают из торфа, отходов сельского хозяйства и древесных. Похожи на цилиндрообразные гранулы стандартного размера, поэтому иногда их называют Топливными гранулами

Похожи на цилиндрообразные гранулы стандартного размера, поэтому иногда их называют Топливными гранулами

Пеллеты (топливные гранулы) — это биотопливо, которое получают из торфа, отходов сельского хозяйства и древесных. Похожи на цилиндрообразные гранулы стандартного размера

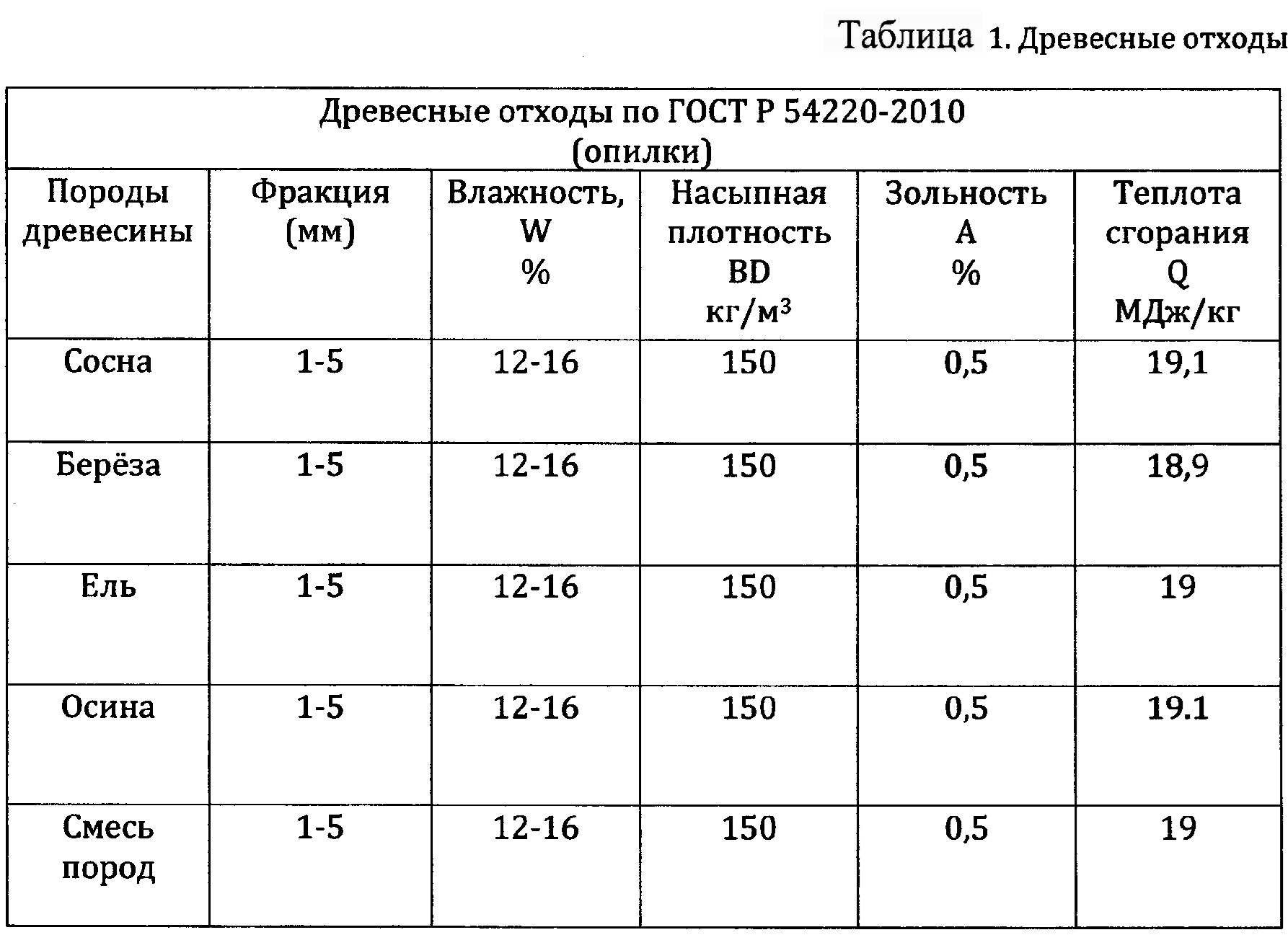

Торф может быть сырьем для выработки Пеллет, а также балансовая (некачественная) древесина и древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки, а также отходы сельского хозяйства: отходы кукурузы, солома, отходы крупяного производства, лузга подсолнечника, куриный помёт и др.

Изготовление:

- Сырьё поступает в дробилку, где измельчаются до состояния порошка.

-

Полученная масса поступает в сушилку, из неё — в пресс-гранулятор, где древесную муку сжимают в гранулы. Сжатие во время прессовки повышает температуру материала, лигнин, содержащийся в древесине размягчается и склеивает частицы в плотные цилиндрики.

- Готовые гранулы охлаждают, пакуют в различную упаковку — от небольших пакетов (2-20 кг) до биг-бэгов (большая промышленная упаковка) весом по 1-й те — или доставляют потребителю россыпью.

Топливные гранулы — экологически чистое топливо с содержанием золы, как правило, не более 3 %. При производстве пеллет в основном используются отходы лесопильных производств и сельского хозяйства, которые ранее в основном вывозились на свалки и гнили, а по прошествии нескольких лет начинали гореть или тлеть.

Однако, если в месте произрастания сырья окружающая среда содержит токсины или радиоактивные вещества, то при сжигании гранул эти вещества могут быть распылены в атмосферу.

Так как не содержат пыли и спор, гранулы менее подвержены самовоспламенению и не вызывают аллергическую реакцию у людей.

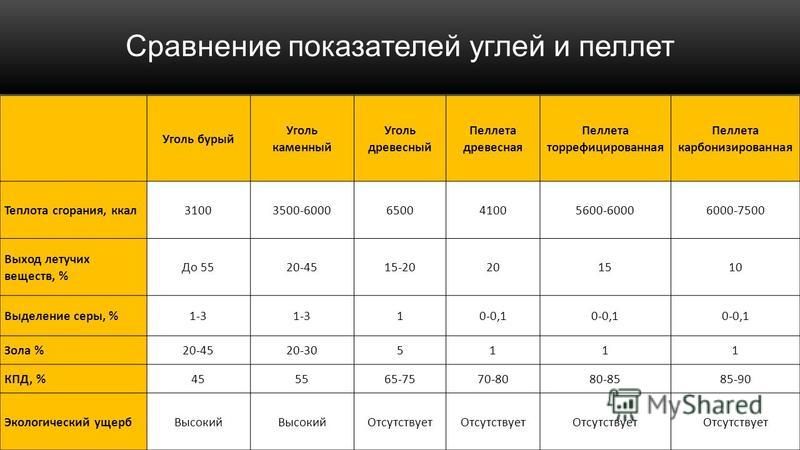

Гранулы отличаются от обычной древесины высокой сухостью (влажность всего 8-12 %, а влажность сырых дров — 30-50 %) и большей — примерно в полтора раза — плотностью, чем дрова. Эти качества обеспечивают высокую теплотворную способность по сравнению со щепой или дровами — при сгорании ты гранул выделяется приблизительно 3,5 тыс кВт·ч тепла, это почти в два раза меньше, чем при сгорании ты каменного угля, в полтора раза больше, чем у обычных дров, и всего в два раза (почти в три раза) меньше, чем при использовании газа, мазута или дизельного топлива.

Низкая влажность — это не только преимущество гранул как топлива, но и проблема их производства. Сушка может оказаться одной из основных статей расходов при производстве топливных материалов из отходов деревообработки. Кроме того, в зависимости от производства, сбор, сортировка и очистка сырья также могут повлечь дополнительные затраты.

Одно из важнейших преимуществ гранул — высокая и постоянная насыпная плотность, позволяющая относительно легко транспортировать этот сыпучий продукт на большие расстояния. Благодаря правильной форме, небольшому размеру и однородной консистенции продукта гранулы можно пересыпать через специальные рукава, что позволяет автоматизировать процессы погрузки-разгрузки и также сжигания этого вида топлива.

Для эффективного использования топливных гранул требуется особый вид печи: пеллетный котёл.

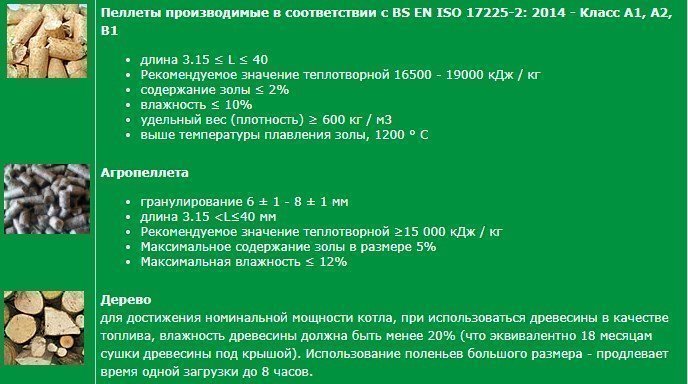

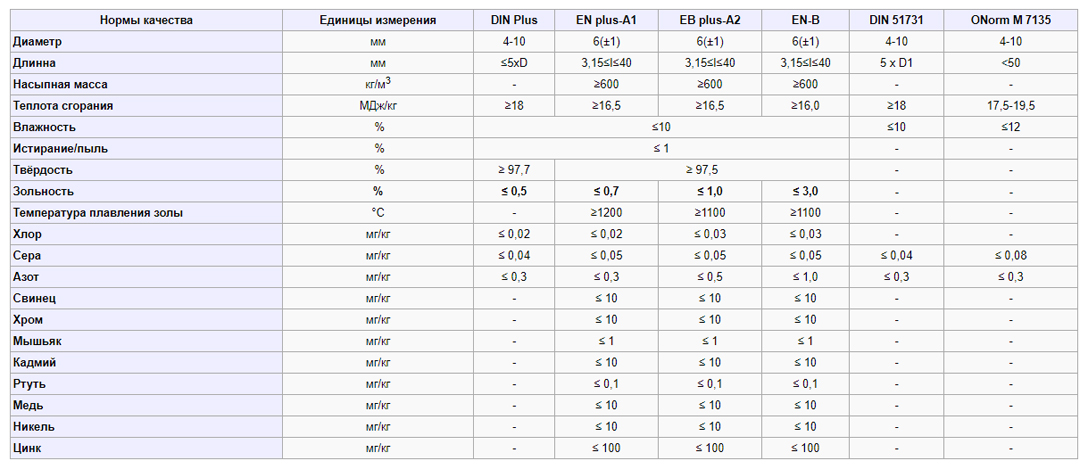

Качество и стандарты

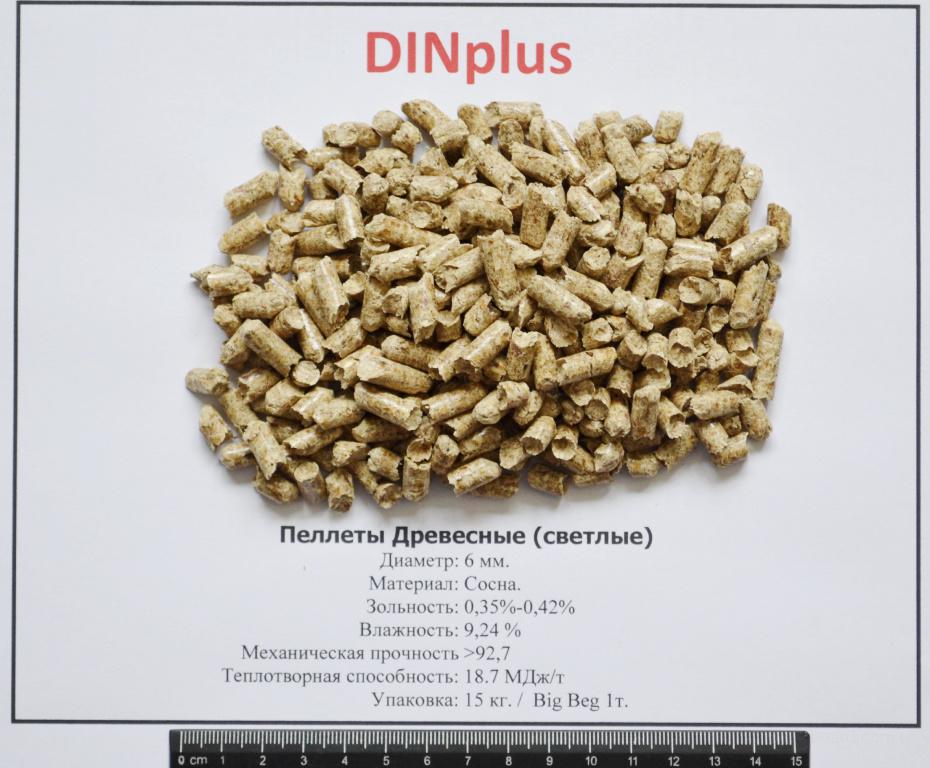

Качество и вид гранул зависят от сырья и технологии производства. Древесные гранулы с большим содержанием коры обычно имеют тёмный цвет, а гранулы из окорённой древесины — светлый.

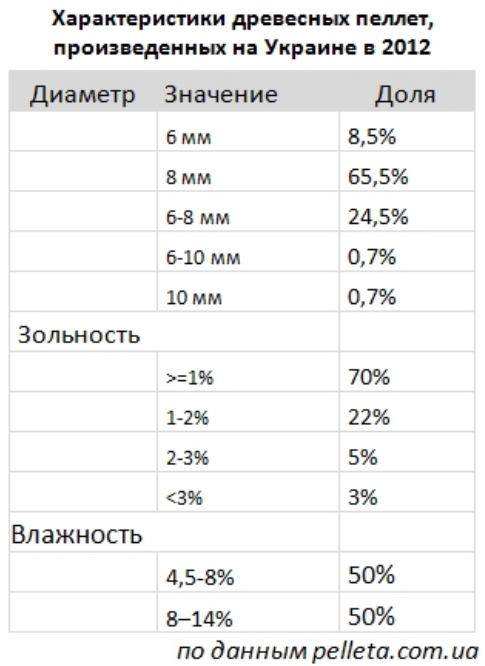

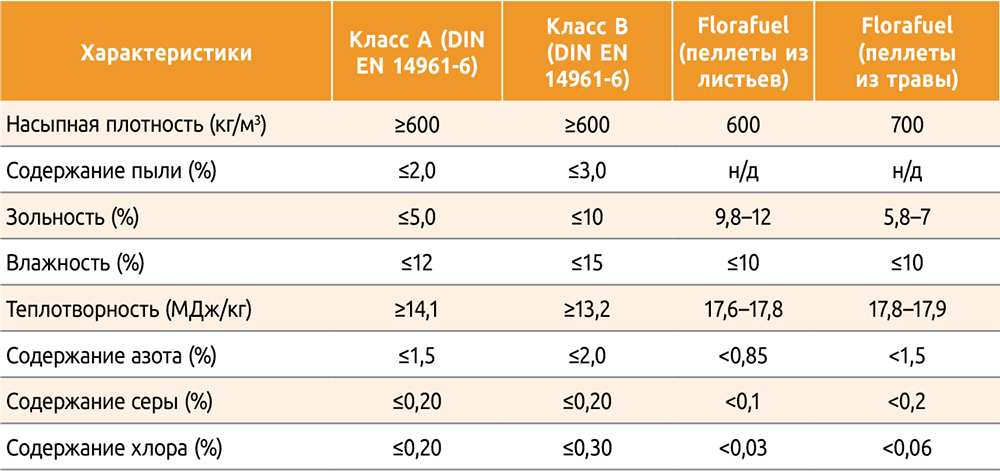

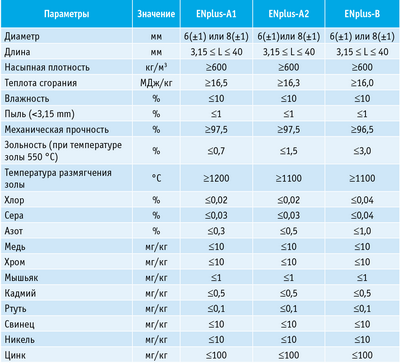

В разных странах приняты различные стандарты производства топливных гранул.

В России в 2008 г было произведено 500‑600 тыс т пеллет, производство топливных гранул налажено на 150 предприятиях в разных регионах страны.

В 2009 г произведено около 960 тыс т топливных пеллет. Внутри страны было использовано около 260 тыс т.

В 2010 г в России было выпущено порядка 1 млн т гранул из древесины и лузги. Большая их часть была экспортирована в Европу. При этом если древесные гранулы в основном покупают скандинавские страны, а также центральная и северная Европа, то российские топливные гранулы из лузги закупают только Великобритания и Польша. Пеллеты, произведенные на Дальнем Востоке, экспортируются в Южную Корею и Японию.

Пеллеты, произведенные на Дальнем Востоке, экспортируются в Южную Корею и Японию.

Согласно оценкам ООН, в России ежегодный объём производства топливных гранул в 2011 г составлял 750 тыс т, из которых 600 тыс т экспортировалось.

В 2011 г Выборгская целлюлоза (пос. Советский, Ленинградская область) запустила крупнейший в мире завод по производству древесных пеллет. Объём производства предприятия должен составить 1 млн т топливных гранул в год. В 2012 г на предприятии было произведено 500 тыс т гранул.

Российский рынок топливных гранул (пеллет) в 2015 г продемонстрировал стабильный рост объемов производства и экспорта продукции, увеличившись на 100 000 т/год. Данная тенденция сохраняется на пеллетном рынке, несмотря на ряд кризисных явлений в экономике. Большинство российских компаний, занимающихся экспортом продукции в 2015 г не испытывало проблем со сбытом, несмотря на теплую зиму в Европе. Это связано с наличием долгосрочных контрактов у тех производителей, которые работают на рынке в течение последних нескольких лет.

Древесные гранулы пеллеты — Лучшее отопление

Компания ЕВРОДРОВА поставляет пеллеты – древесные гранулы – оптом и в розницу.

Мы предлагаем Вам пеллеты (древесные гранулы) диаметром 6 и 8 мм, светлые и серые, расфасованные в мешки.

Наша продукция соответствует стандарту DIN+

Калорийность 4550 Ккал/кг, зольность 0,3% (светлые), 0,5% (серые)

Современные технологии направлены на использование безопасных, экономичных и высокоэффективных энергоресурсов. Ежегодно в России все больше частных лиц и предприятий отказываются от дорогостоящих энергоносителей, склоняясь на сторону пеллет.

Что из себя представляют пеллеты?

Это специальные гранулы однородной плотности и одинакового размера, которые изготавливаются из отходов сельскохозяйственной и деревообрабатывающей отрасли. Сырье сушится, измельчается и прессуется. Благодаря такому подходу, удается добиться стабильности горения на протяжении длительного отрезка времени.

Компания «Евродрова» предлагает купить пеллеты от производителя для твердотопливных котлов и прочего котельного оборудования.

Оцените преимущества

Топливные пеллеты для котлов отличаются характеристиками, где многое зависит от технологического процесса изготовления гранул и используемого материала. По эксплуатационным параметрам древесные гранулы намного выгоднее дров:

- высокие показатели теплоотдачи;

- экологичность;

- простота транспортировки и удобство хранения;

- низкая зольность;

- доступная цена пеллет.

Применение экотоплива из стружки экономически выгодно. По сравнению с электроэнергией, углем, газом и дизельным топливом пеллеты рентабельнее в три-четыре раза. Также следует учитывать экономию и удобство на стадии погрузки, доставки и складирования.

Также следует учитывать экономию и удобство на стадии погрузки, доставки и складирования.

Пеллеты топливные, оптом и в розницу

Продажа пеллет по оптовым ценам

Источник: www.e-drova.ru

Древесные гранулы — универсальный топливный материал

В настоящее время набирающий популярность способ отапливания помещения — древесные гранулы.

Каждый владелец частного дома или производственного помещения вынужден решать вопрос, чем же его отапливать с наступлением холодов. Перед покупателем стоит широкий выбор топливного материала – это дрова, торф, уголь или газ. Альтернативой им стали так называемые гранулы из древесины или пеллеты. Сегодня их производство налаживается и в нашей стране.

Дерево издавна считается ценным природным материалом. Оно служит человечеству в различных отраслях производства. Еще один неоценимый плюс при работе с древесиной – это безотходное производство. Даже самая мелкая стружка является очень ценной. Ведь если представить сколько тонн мелких отходов выходит из-под станков, легко можно понять, что этот материал потянет на целый лес.

Спрессованная стружка из отходов является прекрасным топливным материалом. Современные технологии позволяют делать из неё пеллеты или гранулы, пользу которых оценил весь мир.

Что это такое

Гранулы из опилок представляют собой мелкие кусочки цилиндрической формы. Их длина не превышает 5 сантиметров, а диаметр 10 миллиметров.

На выходе влажность опилок нормируется очень строго. Если она будет занижена, древесные топливные гранулы станут хрупкими и при транспортировке превратятся в пыль. Если же влажность опилок завышена, они приобретают кашеобразную консистенцию и остаются на стенках бункера. Так возникает опасность перегрузок оборудования вплоть до его поломки. Норма влажности древесных гранул составляет 9 — 12%.

Основой для пеллетов могут служить не только отходы древесины. Слово в переводе с английского означает «таблетка» или «лепешка». Это любой горящий материал, структура которого может быть максимально уплотнена. Древесные топливные гранулы, безусловно являются одними из самых экологически безопасных материалов. Область применения древесных гранул пеллетов достаточно широка.

Область применения древесных гранул пеллетов достаточно широка.

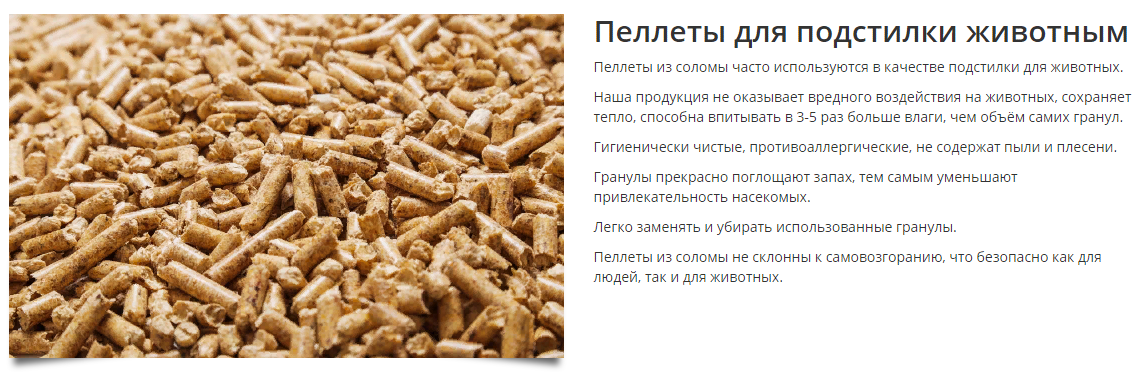

Их успешно используют:

- При отоплении складских, производственных и жилых помещений

- В качестве наполнения для туалета домашних животных, так как они хорошо впитывают жидкость и запах.

- При утеплении пола в конюшнях и хлеву, где обитает домашний скот

- В химическом производстве, где обязательно необходимо применение абсорбента

- При разжигании костра для барбекю на отдыхе

Производство топливных пеллет из отходов дерева не требует применения клеев либо других химических составов для скрепления. Продукты их горения не влияют на здоровье человека.

Производство из отходов переработанного материала делит гранулы на два сорта:

Первые используются для отопления котлов на предприятиях и заводах. Их качество на порядок ниже. Они окрашены в бурый или землистый цвет. Это происходит от того, что в составе паллета содержится измельченная кора, ветки и другие отходы древесины. Не исключено, что исходный материал потемнел в процессе длительного ожидания переработки. Уровень содержания золы в промышленных гранулах составляет около 0.8 % и более.

Не исключено, что исходный материал потемнел в процессе длительного ожидания переработки. Уровень содержания золы в промышленных гранулах составляет около 0.8 % и более.

Что же касается отопления в домах, то здесь безусловно необходимы «чистые» пеллеты без содержания каких-либо посторонних элементов. Бытовые гранулы имеют приятный кремовый цвет. Уровень содержания золы в них составляет не более 0.5 %. Теплота их сгорания гораздо выше, чем у серых. Цена такого продукта соответствует качеству и достаточно высока.

Преимущества

Преимущество использования древесных гранул очевидно:

- Не нужно закупать дрова и транспортировать их к месту назначения. Нет мороки с их распиливанием и последующим хранением. Они никаким образом не отражаются на экологии. Поэтому склад допустимо размещать вплотную с жилым помещением.

- Калорийность гранул намного выше обыкновенных дров. Это означает, что потребление пеллетов гораздо экономнее и менее затратное.

- Древесные гранулы благодаря своей плотной структуре гораздо менее воспламеняемые, нежели обыкновенные дрова.

Производство

Технология изготовления пеллетов из древесных отходов очень сложная и требует точности исполнения. Существует много профессиональных особенностей, о которых знают производители, желающие выпускать высококачественное топливо из отходов. Но есть классическая схема, которая дает общее представление о том, как это происходит.

Продукт, который сегодня так популярен и востребован, производится в несколько этапов:

- Измельчение исходного сырья — древесных отходов. В процессе переработки получается стружка размером около 25 миллиметров. Чтобы получить её, операция может повторяться несколько раз. Всё зависит от первичного размера древесины.

- Просушивание сырья до установленной нормы влажности 9 — 12 %.

- Получение консистенции мелкой фракции методом дальнейшего измельчения. Размер стружки составляет менее 4 миллиметров.

- Пропаривание или кондиционирование полученного сырья.

- Гранулирование сырья в пресс — грануляторах.

- Высушивание и охлаждение гранул.

- Конечный этап. Расфасовка и упаковка готового продукта.

Грануляторы являются основой для процесса производства пеллет. Такая установка выполняет главную работу во всем производстве. Они прессуют сырье под большой температурой, придают форму древесным топливным гранулам, которые в дальнейшем являются важным биологическим экологически чистым топливом.

Прессы для производства пеллет бывают с плоской подвижной матрицей, с неподвижной матрицей и с кольцевой.

Запрещается использовать не переработанное сырье с влажностью более 15%. Это может привести к поломке пресса и замене дорогостоящих запасных частей.

Для небольшого производства топливных гранул-пеллет вполне подойдут аппараты с небольшой производительностью. Например, грануляторы ZLSP – отличный выбор, когда производство небольшое и нет больших средств на покупку дорогостоящего оборудования.

Особенности создания и использования

Сегодня многие обыватели всерьез задумываются о том, можно ли наладить производство топливных гранул у себя дома. Это вполне возможно. Не так давно вышли новые мобильные грануляторы по производству пеллет.

Пресс для изготовления пеллет прессует древесину и дает возможность получать на выходе полноценное топливо. Но специальный древесный материал для пеллетов придется закупать самостоятельно. Древесные пеллеты — прекрасное топливо, обладающее неоценимыми преимуществами.

Для топки древесными гранулами необходим специальный пеллетный котел. В таком оборудовании происходит беспрерывная подача воздуха. Современные твердотопливные котлы разработаны так, чтобы загрузка новой партии топлива производилась медленно.

Древесные гранулы из опилок: производство топливных пеллет

Производство древесных гранул стало популярным сравнительно недавно, но их уже активно используют владельцы частных домов и складких помещений

Источник: vtorothodi. ru

ru

Пеллеты для отопления: виды и особенности использования

Достойным конкурентом солярке, углю и дровам являются пеллеты. Это небольшие цилиндрической формы гранулы, которые используются для сжигания в специализированных отопительных котлах. В Европе давно и успешно применяют этот вид топлива. Способствует этому экологичность (это спрессованные отходы деревообработки и растениеводства) и возможность автоматизировать процесс отопления: гранулы сыпучи, что дает возможность хранить их в резервуарах и, автоматически по мере необходимости, подавать в котел. Диаметр пеллет, используемых для бытовых котлов, — 6–8 мм, в промышленных котлах сжигаются более крупные гранулы диаметром до 10 мм. Длина вообще может быть от 5 до 70 мм.

Как производят гранулы пеллеты из древесины

Для производства пеллет берут самую недорогую древесину, которую невозможно использовать больше ни в каких целях. Это обрезки, щепа, опилки. Эти отходы сортируют, очищают от примесей, отсеивают песок и т. п. Далее, мощный магнит, используемый на сортировочной ленте, притягивает железо (например, гвозди). После удаления посторонних предметов древесные отходы отправляются в молотковую дробилку, где их измельчают до фрагментов размером в 4 мм. Это этап называется предварительным измельчением. Необходим он для равномерного просушивания сырья на следующем этапе.

п. Далее, мощный магнит, используемый на сортировочной ленте, притягивает железо (например, гвозди). После удаления посторонних предметов древесные отходы отправляются в молотковую дробилку, где их измельчают до фрагментов размером в 4 мм. Это этап называется предварительным измельчением. Необходим он для равномерного просушивания сырья на следующем этапе.

Пеллеты делают и отходов деревообрабатывающей промышленности и агрокомплекса

Полученные опилки высушивают в специальном бункере до требуемой влажности (8–12%). После чего их отправляют на повторное измельчение. В результате получаются мелкие фрагменты древесины, которые после доведения до идеальной влажности (10%) отправляют в пресс-гранулятор. Здесь под воздействием давления (в некоторых прессах высокой температуры) древесные опилки превращаются в гранулы. Для этого состав пропускают через матрицу, в которой вырезаны круглые отверстия. Конструкция пресса — гранулятора напоминает обычную мясорубку: тесто продавливается через отверстия, и получаются гранулы. В охладительной колонке их остужают. Так получается конечный продукт — топливные пеллеты.

В охладительной колонке их остужают. Так получается конечный продукт — топливные пеллеты.

Виды и используемое сырье

Если классифицировать пеллеты по сорту, то их существует три вида:

- Индустриальные — имеют серо-коричневый цвет, их процент зольности выше 0,7. Это объясняется тем, что древесина, из которой они изготовлены, не прошла окорку. То есть в гранулы попадает большое количество коры, дающей повышенный процент зольности. Стоит учесть, что применение индустриальных пеллет в бытовом котле может привести к его поломке: не все горелки могут работать с топливом большой зольности. Но стоить они могут на 50% меньше, а это приличная экономия. Если ваш котел без особых проблем пере

ГОСТ 33103.2-2017 Биотопливо твердое. Технические характеристики и классы топлива. Часть 2. Классификация древесных пеллет

Текст ГОСТ 33103.2-2017 Биотопливо твердое. Технические характеристики и классы топлива. Часть 2. Классификация древесных пеллет

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ГОСТ

33103. 2—

2—

2017

(ISO 17225-2:2014)

БИОТОПЛИВО ТВЕРДОЕ

Технические характеристики и классы топлива

Часть 2

Классификация древесных пеллет

(ISO 17225-2:2014, MOD)

Издание официальное

Москва

Стандартииформ

2017

ГОСТ 33103.2—2017

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стан* дартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, при* нятия. обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский на* учно*исследовательсхий институт стандартизации материалов и технологий» (ФГУП «ВНИИ СМТ») на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного е пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (про* токол от 30 января 2017 г. № 95*П)

№ 95*П)

За принятие проголосовали:

Краткое наименование страны по МК {ИСО 3166) 004-97 | Код страны по МК (ИСО 3166 ) 004— 97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргыэсгандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджиксгандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 июля 2017 г. Ne 667-ст межгосударственный стандарт ГОСТ 33103.2—2017 (ISO 17225*2:2014) введен в действие е качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 17225-2:2014 «Биотопливо твердое. Технические характеристики и классы топлива. Часть 2. Классификация древесных пеллет» («Solid biofuels — Fuel specifications and classes — Part 2: Graded wood pellets». MOO) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом.

Международный стандарт разработан Техническим комитетом ло стандартизации 150ЯС 238 «Биотопливо твердое» Международной организации по стандартизации (ISO).

Официальный экземпляр международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, имеется в Федеральном агентстве по техническому регулированию и метрологии.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам. использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ 33103. 2—2017

2—2017

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии е сети Интернет ()

© Стандартинформ, 2017

8 Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официального издания без разрешения Федерального агентства ло техническому регулированию и метрологии

ГОСТ 33103.2—2017

Содержание

1 Область применения…………………………………. …………………… 1

…………………… 1

2 Нормативные ссылки………………………………………………………. 1

3 Термины и определения……………………………………………………. 2

4 Обозначения…………………………………………………………….. 2

5 Технические характеристики древесных лвллвт…………………………………… 3

Приложение ДА (справочное) Сведения о соответствии ссылочных межгосударственных

стандартов международным стандартам, использованным в качестве ссылочных

в примененном международном стандарте…………………………… 8

Библиография…………………………………………………………….. 9

IV

ГОСТ 33103.2—2017

Введение

Целью разработки серии межгосударственных стандартов ГОСТ 33103 является установление однозначных и понятных принципов классификации твердых биотоплив для эффективного развития торговли этим видом продукции, для создания взаимопонимания между продавцом и покупателем твердого биотоплива, а также для обеспечения эффективного взаимодействия с производителями обору* дования. Стандарты также будут способствовать легитимации входящих в них процедур и положений.

Стандарты также будут способствовать легитимации входящих в них процедур и положений.

Настоящий стандарт способствует использованию древесных пеллет в качестве топлива для жилых помещений, небольших коммерческих и общественных объектов, а также для промышленной генерации энергии. Любое использование требует классификации пеллет по их качеству.

Для жилых помещений, небольших коммерческих и общественных объектов необходимо топливо более высокого качества по следующим причинам:

• небольшие установки, генерирующие энергию, обычно имеют не очень совершенную систему контроля и очистки газообразных продуктов сжигания;

• управление такими установками, как правило, не осуществляется высокопрофессиональными специалистами;

• подобные установки часто располагаются в жилых кварталах и густонаселенных районах.

Примечания

1 Пеппеты. произведенные а соответствии с настоящим стандартом, могут быть использованы в пеппетмых печах, отвечающих требованиям европейского стандарта EN 14785 [1]. в пеплетных горелках, отвечающих требованиям EN 15270 (2]. а также в пеллеткых котлах или комбинированных нагревательных системах, работающих на гранулированном топливе и отвечающих требованиям EN 303-5 [3].

в пеплетных горелках, отвечающих требованиям EN 15270 (2]. а также в пеллеткых котлах или комбинированных нагревательных системах, работающих на гранулированном топливе и отвечающих требованиям EN 303-5 [3].

2 При заключении контрактов следует использовать ГОСТ 33103.1.

Хотя каждая часть настоящей серии стандартов является самостоятельным документом, они все основаны на общих положениях, изложенных ГОСТ 33103.1. Поэтому рекомендуется использовать каждый отдельный стандарт настоящей серии совместно с ГОСТ 33103.1.

Серия межгосударственных стандартов ГОСТ 33103 состоит из следующих частей, объединенных общим названием «Биотопливо твердое. Технические характеристики и классы толлива»:

— Часть 1. Общие требования;

• Часть 2. Классификация древесных пеллет;

• Часть 3. Классификация древесных брикетов:

— Часть 4. Классификация древесной щепы;

• Часть 5. Классификация дров:

• Часть 6. Классификация недревесных пеллет;

— Часть 7. Классификация недревесных брикетов.

V

ГОСТ 33103.2—2017 (ISO 17225-2:2014)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БИОТОПЛИВО ТВЕРДОЕ Технические характеристики и классы топлива Часть 2

Классификация древесных пеллет

Solid biofuel. Fuel specifications and classes. Pari 2. Graded wood pellets

Дата введения — 2018—01—01

1 Область применения

Настоящий стандарт устанавливает технические характеристики (показатели, характеризующие свойства) древесных пеллет. подлежащих коммерческому и промышленному использованию, а также градацию технических характеристик (далее — классы) с целью классификации древесных пеллет в зависимости от их свойств. Настоящий стандарт распространяется только на древесные пеллеты. произведенные из следующего сырья (ГОСТ 33103.1. таблица 1):

• 1.1 Лесные деревья, искусственные насаждения и другая природная древесина;

• 1.2 Побочные продукты и отходы деревообрабатывающей промышленности;

• 1.3.1 Химически не обработанная использованная древесина.

8 область применения настоящего стандарта не входят пеллеты из термически обработанной биомассы (так называемые, торрефицироеанные пеллеты). Торрефикацией называют мягкий пиролиз биомассы при температуре 200*0 — 300 вС.

2 Нормативные ссылки

8 настоящем стандарте использованы ссылки на следующие межгосударственные стандарты; ГОСТ 27313—2015 Топливо твердое минеральное. Обозначение показателей качества и формулы пересчета результатов анализа на различные состояния топлива

ГОСГ 32975.2—2014 (EN 14774*2:2009) Биотопливо твердое. Определение содержания влаги высушиванием. Часть 2. Общая влага. Ускоренный метод

ГОСТ 32985—2014 (EN 15104:2011) Биотопливо твердое. Определение углерода, водорода и азота инструментальными методами

ГОСТ 32987—2014 (EN 15103:2009) Биотопливо твердое. Определение насыпной плотности ГОСТ 32988—2014 (EN 14775:2009) Биотопливо твердое. Определение зольности ГОСТ 33103.1—2017 (ISO 17225*1:2014) Биотопливо твердое. Технические характеристики и классы топлива. Часть 1. Общие требования

Часть 1. Общие требования

ГОСТ 33104—2014 (EN 14588:2010) Биотопливо твердое. Термины и определения ГОСТ 33106—2014 (EN 14918:2009) Биотопливо твердое. Определение теплоты сгорания ГОСТ 33255—2015 (EN 14780:2011) Биотопливо твердое. Методы подготовки проб ГОСТ 33256—2015 (EN 15289:2011) Биотопливо твердое. Определение содержания общих серы и хлора

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссыгкдоых стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Есгы ссылочный стандарт отменен без замены, то положение, в котором дана ссыта на него, применяется в части, не затрагивающей эту ссылку.

Издание официальное

1

ГОСТ 33103.2—2017

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ33104, а также следующие термины с соответствующими олределениеми:

3.1 древесная леллета (wood рейв!): Спрессованное биотопливо, наготовленное из древесной биомассы с добавками или без добавок, обычно в форме цилиндра с обломанными концами длиной от 5 до 40 мм. диаметром до 25 мм.

Примечания

1 Сырьем для изготовления древесных пеллет является древесная биомасса е соответствии с таблицей 1 ГОСТ 33103.1. Пелле ты изготавливают в пресс-грануляторе. Общее содержание влаги в пеллет ах обычно составляет менее 10 % (от их массы во влажном состоянии).

2 Древесную биомассу, предназначенную для изготовления пеллет. иэмвгъчают до размера частиц, согласованного с заказчиком. Гранулометрический состав пеллет определяют по ISO 17830 [4].

3.2 добавка (additive): Материал, специально добавляемый в сырье для производства биотоплива. с целью повышения качества продукции (теплотворных свойств), ее эффективности, а также для снижения вредных выбросов при сжигании.

с целью повышения качества продукции (теплотворных свойств), ее эффективности, а также для снижения вредных выбросов при сжигании.

Примечание — Следовые количества смазочных веществ, попадающих естественным путем в биотопливо на этапе измельчения биомассы, не считают добавками.

3.3 химическая обработка (chemical treatment): Обработка химическими веществами, за исключением воздуха и воды, а также тепловой обработки.

Пример: Древесина, подвергшаяся склеиванию или покраске.

Примечание — Примеры химической обработки приведены в ГОСТ 33103.1, приложение С.

3.4 коммерческое использование (commercial application): Утилизация твердого биотоплива в устройствах, предназначенных для сжигания топлив и потребляющих топлива приблизительно столько, сколько бытовые устройства.

Примечание — Коммерческое использование не следует путать с промышленным применением, которое подразумевает утилизацию гораздо более широкого спектра материалов е самых разных объемах.

4 Обозначения

В настоящем стандарте применены обозначения по ГОСТ27313, а также следующие обозначения технических характеристик (показателей, характеризующих свойства пеллет). используемые в таблицах 1 и 2:

используемые в таблицах 1 и 2:

А — зольность на сухое состояние топлива (А*). %;

BD — насыпная плотность на рабочее состояние топлива (ВСУ), кг/м2:

D — диаметр на рабочее состояние топлива, мм:

DU — механическая прочность на рабочее состояние топлива. %;

F — содержание мелкой фракции (частиц размером менее 3,15 мм) на рабочее состояние топлива. %;

L — длина на рабочее состояние топлива, мм;

М — содержание общей влаги на рабочее (влажное) состояние топлива (И£). %;

Q — низшая теплота сгорания при постоянном давлении на рабочее состояние топлива (Q’p), МДж/кг. кВт ч/кг или МВтч/т.

Примечания

1 1 МДж/кг равен 0.2778 кВг-ч/кг(1 кВт ч/кг равен 1 МВтч/г, а 1 МВтч/т равен 3.6 МДж/кг). 1 г/см2 равен 1 кг/дм3. 1 мг/кг равен 0.0001 % или 1 ppm.

2 В таблицах 1 и 2 обозначения показателей, характеризующих свойства пеллет. приведены 8 сочетании с числом, которое представляет собой предельное значение соответствующего показателя и позволяет отнести древесные пеппеты к определенному классу по их свойствам. Химический состав пеллет обозначают символами химических элементов, например, S (сера). CI (хлор). N (азот). Число при символе элемента означает предельное значение содержания элемента и позволяет отнести древесные пвллеты к определенному классу по их химическому составу.

Химический состав пеллет обозначают символами химических элементов, например, S (сера). CI (хлор). N (азот). Число при символе элемента означает предельное значение содержания элемента и позволяет отнести древесные пвллеты к определенному классу по их химическому составу.

3 В настоящем стандарте единица измерения показателя (технической характеристики), обозначенная «%», соответствует массовой доле, выраженной в процентах.

2

ГОСТ 33103.2—2017

5 Технические характеристики древесных пеллет

Отбор проб пеллет проводят е соответствии с ISO 18135 [5]. а подготовку проб к испытаниям — по ГОСТ 33256. Технические характеристики древесных пеллет устанавливают в соответствии с таблицей 1. таблицей 2 и рисунком 1 методами, регламентированными стандартами, перечисленными в разделе 2 и библиографии.

Пеллеты основных классов А1. А2. И и I2 изготавливают из чистой древесины и химически не обработанных отходов. 8 соответствии с таблицей 1 пеллеты класса А1 характеризуются низкой зольностью и низким содержанием азота. У пеллет класса А2 зольность и содержание азота несколько выше. Пеллеты классов И и I2 характеризуются зольностью и содержанием азота приблизительно такими же. как пеллеты класса А2. Пеллеты основных классов В и I3 изготавливают из побочных продуктов и отходов лесозаготовки, подвергшихся химической обработке, а также из химически не обработанной древесины, бывшей в употреблении (использованной древесины).

У пеллет класса А2 зольность и содержание азота несколько выше. Пеллеты классов И и I2 характеризуются зольностью и содержанием азота приблизительно такими же. как пеллеты класса А2. Пеллеты основных классов В и I3 изготавливают из побочных продуктов и отходов лесозаготовки, подвергшихся химической обработке, а также из химически не обработанной древесины, бывшей в употреблении (использованной древесины).

Пеллеты из химически обработанных побочных продуктов и отходов лесоперерабатывающей промышленности (подгруппа 1.2.2). а также из химически не обработанной использованной древесины (подгруппа 1.3.1) относят к классам В и I3, если содержание в них тяжелых металлов и галогенсодержащих органических соединений не превышает значений, типичных для необработанной древесины в стране ее происхождения. Если сырье для изготовления пеллет относится к подгруппе 1.2.2 (химически обработанная древесина), то происхождение этого сырья должно быть четко указано, например: 1.2.2 Отходы производства ламината.

Примечание — Подгруппы древесной биомассы для производства пеллет указаны а соответствии с ГОСТ33103.1. таблица 1.

Пример:

Пеллеты класса В/13, произведенные из сырья, состоящего на 99% из опилок ели (1.2.1.2) и на 1 % из отходов производства бруса, которые могут содержать клей (количество клея менее 0.1 %).

О — диаметр. 1 — длина

Рисунок 1 — Размеры пеллет

Если имеются достоверные данные о химических и физических свойствах древесных пеллет. проводить дополнительные анализы не требуется.

При наличии сомнений поступают одним из способов, описанных ниже (наиболее подходящим):

1) используют результаты ранее проведенных анализов биотоплива или аналогичной биомассы, из которой изготовлено биотопливо, для сравнения с показателями, указанными в декларации:

2) для сравнения с показателями, указанными в декларации, используют типичные значения показателей (ГОСТ 33103.1. приложение В):

3) проводят анализы:

a) упрощенным методом, если такой метод доступен:

b) стандартными методами.

Ответственность за предоставление точной и достоверной информации лежит на производителе или поставщике продукции вне зависимости от того, проведен лабораторный анализ или нет. Наличие типичных значений показателей не отменяет обязанности производителя или поставщика предоставить точную и надежную информацию.

Примечание — При изменении состояния материала, из которого изготовлено биотопливо, проведение анализа обязательно.

3

ГОСТ 33103.2—2017

Данным о низком содержании мелочи е топливе (S 1 %) можно доверять только в том случае, если такое содержание мелочи было установлено в месте последней погрузки топливных пеллет для доставки их конечному потребителю (таблица 1}. Дистрибьюторы, сопровождающие партию топливных пеллет от ворот предприятия до конечного потребителя, должны соблюдать соответствующие правила обращения с грузом, чтобы содержание мелочи не увеличилось.

Качественные показатели продукции приводят в сопроводительном документе или на соответствующей этикетке на упаковке.

Таблица 1 — Технические характеристики древесных пеллет. предназначенных для коммерческого использования и отопления жилых зданий

КэимекО’ •анис | Наименование технической характеристики. Метод | Единица | Значение технической характеристики для пеллет основного класса | ||

показателя | определения | М | А2 | В | |

Норми руемые характе ристики | Происхождение и источник получения. ГОСТ 33103.1 | 1.1.3 Древесные стволы 1.2.1 Химически не обработанные древесные отходы8 | 1.1.1 Целые деревья без корневой системы 1.1.3 Древесные стволы 1.1.4 Отходы лесозаготовки 1.2.1 Химически не обработанные древесные отходы | 1.1 Лесные деревья. древесные насаждения и другая природная древесина 1.2 Побочные продукты и отходы деревообрабатывающей промышленности 1. | |

Диаметр, D ь и длина L с. ISO 17629(6]. Согласно рисунку 1 | ММ | 006.6*1: 3.15 < LS40 008. 8 ±1: 3.15 < LS40 | D06. 6 ± 1; 3.15 < L S 40 D08.8* 1; 3.15 < LS 40 | 006.6*1: 3.15 < LS40 008.8*1; 3.15 < LS40 | |

Массовая доля влаги. М. ISO 18134-1 (7]. ГОСТ 32975.2 | % на рабочее (влажное) состояние | M10S10 | M10S 10 | M10S10 | |

Зольность, A d. ГОСТ 32986 | % на сухое состояние | A0.7S0.7 | A1.2S 1.2 | А2.0 S 2.0 | |

Механическая прочность, DU. ISO 17831-1 [в] | % на рабочее состояние | D097.5 2 97.5 | DU97.5 2 97.5 | 0096.5 2 96. | |

Массовая доля мелочи. F е. ISO 18846 (9] | % на рабочее состояние | F1.0S 1.0 | F1.0S1.0 | F1.0S1.0 | |

Добавки 1 | % на рабочее состояние | S 2 Указывают тип и количество добавок | S2 Указывают тип и количество добавок | S 2 Указывают тип и количество добавок | |

Низшая теплота сгорания. Q. ГОСТ 33106 | МДж/кг или кВгч/кг на рабочее состояние | Q16.5 г 16.5 или 04.6 2 4.6 | 016.5 2 16.5 или Q4.6 2 4.6 | 016.5 г 16.5 или 04.6 г 4.6 | |

Насыпная плотность, BD®. ГОСТ32987 | кг/м3 на рабочее состояние | BD600 2 600 | BD600 г 600 | BD600 2 600 | |

Массовая доля азота, N. ГОСТ 32985 | % на сухое состояние | N0. | N0.5 S 0.5 | N1.0 S 1.0 |

4

ГОСТ 33103.2—2017

Окончание таблицы 1

Нгиыено-о он и с пока»? ел и | Наименование технической характеристики. Метод определения | Единица измерения | Значение технической характеристики для пеллет основного класса | ||

А1 | А2 | В | |||

Норми руемые характе ристики | Массовая доля серы. S. ГОСТ 33256 | % на сухое состояние | S0.04 $ 0.04 | S0.05 $ 0.05 | S0.05 $ 0.05 |

Массовая доля хлора. CI. ГОСТ 33256 | % на сухое состояние | 00.02 S 0.02 | CI0.02 $ 0.02 | 00.03 $ 0.03 | |

Содержание мышьяка, As. ISO 16968 [10] | мг/кг на сухое состояние | $ 1 | $ 1 | $ 1 | |

Содержание кадмия. | мг/кг на сухое состояние | 5 0.5 | $0.5 | $0.5 | |

Содержание хрома. Сг. ISO 16968(10] | мг/кг на сухое состояние | $10 | $ 10 | $10 | |

Содержание меди. Си. ISO 16968(10] | мг/кг на сухое состояние | $10 | $ 10 | $10 | |

Содержание свинца. Pb. ISO 16968 [10] | мг/кг на сухое состояние | $10 | $ 10 | $ 10 | |

Содержание ртути. Нд. ISO 16968(10] | мг/кг на сухое состояние | $0.1 | $0.1 | $0.1 | |

Содержание никеля. Ni. ISO 16968 [10] | мг/кг на сухое состояние | $10 | $ 10 | $ 10 | |

Содержание цинка. Zn. ISO 16968(10] | мг/кг на сухое состояние | $ 100 | $ 100 | $ 100 | |

Спра вочные характе ристики | Плавкость золы *. | *С | Следует указывать | Следует указывать | Следует указывать |

а Присутствие незначительного количества клея, смазочного масла или добавок других лесоматериалов, которые используются на деревообрабатывающих предприятиях при производстве пиломатериалов и изделий из дерева, допустимо, если все показатели, характеризующие химические свойства пелпвт. укладываются в указанные пределы и/или концентрация эгих примесей слишком мала, чтобы принимать ее во внимание. ь Если установленными размерами являются D06 или D08.

с Количество паллет, длина которых превышает 40 мм. не должно быть более 1 %. Максимальная длина должна составлять * 45 мм. Паллетами длиной более 3.15 мм считают паллеты, остающиеся на сите с круглыми отверстиями размером 3.15 мм. Рекомендуется указывать массовую долю пеплет длиной менее 10 мм. d Для домашних каминов и печей рекомендуется использовать пеллеты с зольностью менее 0. 5 %.

5 %.

* На выходе от производителя при погрузке в транспортное средство россыпью и при упаковке в малые (до 20 кг) и большие мешки, или после доставки конечному потребителю.

Указывают тип добавок, способствующих производству, транспортировке или сжиганию пеллет {связующие вещества при прессовании, ингибиторы шлакообразования или любые другие добавки, например, крахмал, кукурузная мука, картофельная мука, растительное масло, лигнин).

9 Рекомендуется указывать настоящую насыпную плотность биотоплива. Эго особенно важно при эксплуатации домашних каминов и печей, не имеющих системы автоматического контроля подачи воздуха и. вследствие этого, чувствительных к изменению насыпной плотности топлива. Максимальная насыпная плотность древесных пеллет 750 кг/мэ.

h Рекомендуется указывать все характерные температуры {начальную температуру усадки SST. температуру деформации ОТ. температуру полусферы НТ и температуру растекания FT), определяемые в окисгытельной атмосфере. Температуру оэоления пробы топлива, если она отличалась от 550 *С. указывают.

Температуру оэоления пробы топлива, если она отличалась от 550 *С. указывают.

5

ГОСТ 33103.2—2017

Таблица 2 — Технические характеристики древесных пвллвт, предназначенных для промышленного использования

Наимено- | Наименование техии- | Единица из- | Значение технической характеристики для пеллет основного класса | ||

мине по* К0МТ4ЛЯ | ческой характеристики. Метод определении | мерекия | 11 | I2 | 13 |

Норми руемые характе ристики | Происхождение и источник получения. ГОСТ 33103.1 | 1.1 Лесные деревья. древесные насаждения и другая природная древесина 1.2.1 Химически не обработанные древесные отходы 4 | 1.1 Лесные деревья. древесные насаждения и другая природная древесина 1.2.1 Химически не обработанные древесные отходы 8 | 1. насаждения и другая природная древесина 1.2 Побочные продукты и отходы деревообрабатывающей промышленности 1.3.1 Химически не обработанная использованная древесина | |

Диаметр. 0 6 и длина Lc. ISO 17829 |6J. Согласно рисунку 1 | мм | D06.611; 3.15 < L S 40 D08.8 ± 1; 3.15 < L S 40 | D06. б ±1; 3.15 < LS40 006. 8 ±1: 3.15 < LS40 D10. 10*1; 3.15 < LS40 | D06.611; 3.15 < LS 40 008.8 ± 1; 3.15 < L S 40 010.10* 1: 3.15 < LS 40 D12.12* 1: 3.15 < L S 40 | |

Массовая доля влаги. М. ISO 18134-1 (7). ГОСТ 32975.2 | % на рабочее, влажное состояние | M10S 10 | M10S 10 | M10S 10 | |

Зольность, А. ГОСТ 32988 | % на сухое состояние | А1.0 S 1,0 | A1. | АЗ.О S 3.0 | |

Механическая прочность, DU. ISO 17831-1 [8] | % на рабочее состояние | 97.5 SOUS 99,0 | 97.0 S DU S 99.0 | 96.5 $ DU S 99.0 | |

Массовая доля мелочи. F d. ISO 18846 [9] | % на рабочее состояние | F4.0S4.0 | F5.0 $ 5.0 | F6.0S6.0 | |

Добавки 4 | % на рабочее состояние | $3 Указывают тип и количество добавок | S3 Указывают тип и количество добавок | S3 Указывают тип и количество добавок | |

Низшая теплота сгорания, Q. ГОСТ 33106 | МДж/кг на рабочее состояние | 016.52 16.5 | 016.5 2 16.5 | 016.5 2 16.5 | |

Насыпная плотность. BD 1 ГОСТ 32987 | кг/м3 | BD600 2 600 | BD600 2 600 | BD600 2 600 | |

Массовая доля азота, N. | % на сухое состояние | N0.3 S 0.3 | N0.3 S 0.3 | N0.6 S 0.6 | |

Гранулометрический состав разрушенных пеллет. ISO 17830 [4] | % на приведенное в равновесие состояние | 299% (<3.15 мм) 2 95 % (< 2 мм) 2 60 % (< 1 мм) | 298% (<3.15мм) 2 90 % (< 2 мм) 2 50 % (< 1 мм) | 297% <<3,15 мм) 2 85 % (< 2 мм) 2 40 % (< 1 мм) |

б

ГОСТ 33103.2—2017

Окончание таблицы 2

Наиыемо-ванне по* казатепя | Наименование технической характеристики. Метод определения | Единниа из-несения | Значение технической характеристики для пеллет осиоакого класса | ||

И | 12 | 13 | |||

Норми руемые характе ристики | Массовая доля серы. S. ГОСТ 33256 | % на сухое состояние | S0. | S0.05 $ 0.05 | S0.05 $ 0.05 |

Массовая доля хлора. CI. ГОСТ33256 | % на сухое состояние | СЮ.ОЗ S 0.03 | СЮ.05 $ 0.05 | СЮ.1 $0.1 | |

Содержание мышьяка. As. ISO 16968 [10] | мг/кг на сухое состояние | S 2 | $2 | $2 | |

Содержание кадмия. Cd. ISO 16968 [10] | мг/кг на сухое состояние | S 1.0 | $ 1.0 | $ 1.0 | |

Содержание хрома. Сг. ISO 16968 (10] | мг/кг на сухое состояние | S 15 | $ 15 | $ 15 | |

Содержание меди. Си. ISO 16968(10] | мг/кг на сухое состояние | $20 | $20 | $20 | |

Содержание свинца. Pb. ISO 16968 [Ю] | мг/кг на сухое состояние | $20 | $20 | $20 | |

Содержание ртути. | мг/кг на сухое состояние | $0.1 | $0.1 | $0.1 | |

Содержание цинка. Zn. ISO 16968(10] | мг/кг на сухое состояние | $200 | $200 | $200 | |

Спра вочные характе ристики | Плавкость золы 9. CEN/TS 15370-1 (11] | •с | Следует указывать | Следует указывать | Следует указывать |

а Присутствие незначительного количества клея, смазочного масла или добавок других лесоматериалов, которые используются на деревообрабатывающих предприятиях при производстве пиломатериалов и изделий из дерева, допустимо, если все показатели, характеризующие химические свойства пеллет. укладываются в указанные пределы и/ипи концентрация этих примесей слишком мала, чтобы принимать ее во внимание. ь Если установленными размерами являются D06. D08. 010 или D12.

D08. 010 или D12.

с Количество пеллет. длина которых превышает 40 мм. не должно быть более 1 %. Максимальная длина должна составлять $ 45 мм. Пеллетами длиной более 3.15 мм считают пеллеты. остающиеся на сите с круглыми отверстиями размером 3.15 мм. Рекомендуется указывать массовую долю пеллет длиной менее 10 мм.

d На выходе от производителя (при погрузке в транспортное средство россыпью) и при упаковке в большие мешки (во время упаковки или после доставки конечному потребителю).

е Указывают тип добавок, способствующих производству, транспортировке или сжиганию пеллет (связующие вещества при прессовании, ингибиторы шлакообразования или любые другие добавки, например, крахмал, кукурузная мука, картофельная мука, растительное масло, лигнин).

1 Максимальная насыпная плотность составляет 750 кг/м3.

9 Рекомендуется указывать все характерные температуры (начальную температуру усадки SST. температуру деформации ОТ. температуру полусферы НТ и температуру растекания FT), определяемые в окислительной атмосфере.

температуру полусферы НТ и температуру растекания FT), определяемые в окислительной атмосфере.

7

ГОСТ 33103.2—2017

Приложение ДА (справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочною межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международною стандарта |

ГОСТ 27313—2015 | — | • |

ГОСТ 32975.2—2014 | MOD | EN 14774-2:2009 «Топливо биологическое твердое. Определение содержания влаги. Метод сушильной печи. Часть 2. Полная влажность. Упрощенный метод» |

ПОСТ 32985-2014 | MOD | EN 15104:2011 «Биотопливо твердое. Определение общего содержания углерода. водорода и азота. |

ГОСТ 32987—2014 | MOD | EN 15103:2009 «Биотопливо твердое. Определение объемной плотности» |

ГОСТ 32988—2014 | MOD | EN 14775:2009 «Топливо биологическое твердое. Определение содержания золы» |

ГОСТ 33104—2014 | MOD | EN 14588:2010 «Топлива биологические твердые. Терминология, определения и описания» |

ГОСТ 33106—2014 | MOD | EN 14918:2009 «Биотопливо твердое. Определение теплотворной способности» |

ГОСТ 33255—2015 | MOD | EN 14780:2011 «Твердое биотопливо. Приготовление проб» |

ГОСТ 33256—2015 | MOD | EN 15289:2011 «Биотопливо твердое. Определение общего содержания серы и хлора» |

ГОСТ 1.1.179-2.028.15 | MOD | ISO 17225-1:2014 «Биотопливо твердое. |

* Соответствующий международный стандарт отсутствует. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: — MOD — модифицированные стандарты. |

8

ГОСТ 33103.2—2017

Библиография | |

(1] EN 14765:2006 | Residential space heating appliances fired by wood pellets — Requirements and test methods {Бытовые нагревательные приборы, использующие в качестве топлива древесные пелпеты. Технические требования и методы испытаний) |

(2) EN 15270:2007 | Pellet burners for small heating boilers — Definitions, requirements, testing, marking {Пелпегные горелки для малых нагревагегъных котлов. Термины и определения, требования, испытание, маркировка) |

(3] EN 303*5:2012 | Heating boilers — Part 5: Heating borers for solid fuels, manually and automatically stoked, nominal heat output of up to 500 kW — Terminology, requirements, testing and marking {Бойлерные установки. |

(4] ISO 17830 1 | Solid biofuels — Determination of particle size distribution of disintegrated pelets {Твердые биотоплива. Определение гранулометрического состава дезинтегрированных пеллет) |

(5) ISO 18135 * | Solid Biofuels — Sampling {Твердые биотоплива. Отбор проб) |

(6) ISO 17829 « | Solid biofuels — Determination of length and diameter of pellets {Твердые биотоплива. Определение длины и диаметра пеппет) |

|7J ISO 18134-1:2015 | Solid biofuels — Determination of moisture content — Oven dry method — Part 1: Total moisture — Reference method {Твердые биотоплива. Определение содержания влаги. Метод высушивания в сушильном шкафу. Часть 1: Общая влага. Стандартный метод) |

[8] ISO 17831-1 1 | Solid biofuels — Determination of mechanical durability of pelets and briquettes — Part 1: Pellets {Твердые биотоплива. |

(9) ISO 18846 “ | Solid biofuels — Determination of fines content in quantities of pellets — Manual sieve method using 3,15 mm sieve aperture {Твердые биотоплива. Определение содержания мелочи для оценки качества пеллет. Метод ручного рассева с использованием сита с размером отверстий 3,15 мм) |

(10] ISO 16968:2015 | Solid biofuels — Determination of minor elements {Твердые биотоплива. Определение микроэлементов) |

(11] CEN/TS 15370-1:2006 | Solid Biofuels — Method for the determination of ash melting behaviour — Part 1: Characteristic temperatures method {Твердые биотоплива. Метод определения плавкости золы. Часть 1: Метод характерных температур) |

* Международный стандарт подготовлен к опубликованию.

» Международный стандарт находится на стадии разработки.

9

ГОСТ 33103. 2—2017

2—2017

УДК 662.6:543.812:006.354 МКС 75.160.10 MOD

Ключевые слова: биотопливо твердое, технические характеристики биотоплива, классы биотоплива, древесные пеллеты. древесная биомасса

БЗ 12—2016/24

Редактор И. В. Кириленко Технический редактор И.Е. Черепкова Корректор ММ. Першина Компьютерная верстка АЛ. Ворониной

Слано в набор 24.07.2017. Подписано в печать S1.07.2017. Формат 60*64,/8. Гарнитура Арнал. Усл.поч л. 1.66. Уч.-иэд. л. 1.66. Тираж 20 экэ Зак. 1250 Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Издано и отпечатано во , 12300! Москва. Гранатный пер.. 4.

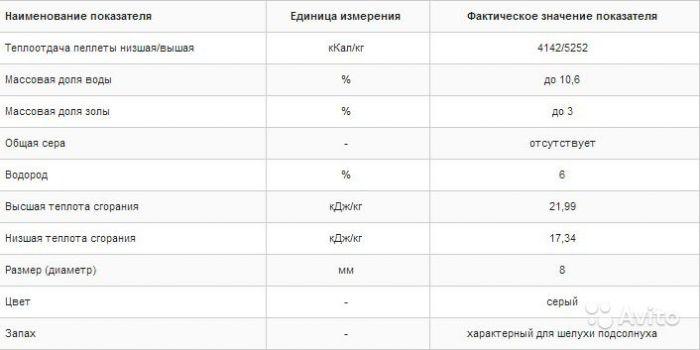

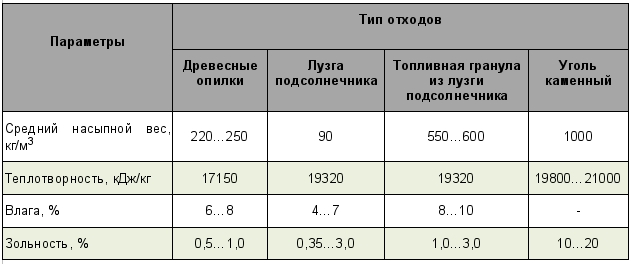

Топливные пеллеты из лузги подсолнечника: характеристики, отзывы

В процессе производства масла из семени подсолнечника образуются отходы – лузга. Их на предприятии накапливаются десятки тонн. В настоящее время производят топливные пеллеты из лузги подсолнечника. Об этом читайте в статье.

Что такое пеллеты?

Это гранулы, полученные из измельченного сырья методом прессования. Они имеют цилиндрическую форму и твердую консистенцию. Для их производства используют различные природные материалы: древесину, солому, торф, шелуху злаковых культур, а также лузгу подсолнечника. Пеллеты из нее являются побочным продуктом производства масла подсолнечного. Плотность гранул составляет немногим более одной тысячи килограммов на метр кубический объема.

Они имеют цилиндрическую форму и твердую консистенцию. Для их производства используют различные природные материалы: древесину, солому, торф, шелуху злаковых культур, а также лузгу подсолнечника. Пеллеты из нее являются побочным продуктом производства масла подсолнечного. Плотность гранул составляет немногим более одной тысячи килограммов на метр кубический объема.

Обычно гранулы имеют длину 50 мм, а их диаметр достигает 4-10 см. Цвет гранулы высокого качества – серый, а поверхность – глянцевая, на которой должны отсутствовать дефекты в виде трещин. Если они обнаружены при осмотре, это некачественный товар. Потребители, сталкивающиеся с подобными проблемами, считают, что в процессе производства была нарушена технология или воздух в помещении был слишком влажным, выше допустимой нормы. Гранулы должны быть сухими. Это определяется их весом.

Пеллеты как альтернатива традиционному топливу

Природные ресурсы с каждым годом истощаются. Это стало одной из глобальных проблем в жизни современного общества. В этой связи именно гранулы, как альтернатива традиционному топливу, помогут человечеству приблизить ее разрешение. Действительно, для производства гранул используется натуральное сырье, которое в промышленности и сельском хозяйстве представляет собой отходы и подлежит уничтожению. Примечательно, что во многих производствах лузга складируется, гниет и часто становится источником возгорания. По отзывам потребителей, производство гранул для многих регионов является спасением от экологических неприятностей.

В этой связи именно гранулы, как альтернатива традиционному топливу, помогут человечеству приблизить ее разрешение. Действительно, для производства гранул используется натуральное сырье, которое в промышленности и сельском хозяйстве представляет собой отходы и подлежит уничтожению. Примечательно, что во многих производствах лузга складируется, гниет и часто становится источником возгорания. По отзывам потребителей, производство гранул для многих регионов является спасением от экологических неприятностей.

По мнению ученых, производство пеллет при определенных условиях может стать проблемой. Дело в том, что растительные отходы после гниения составляют основу плодородия почвы. Если все их убрать и использовать в качестве сырья для производства пеллет, почвы обеднеют, хорошего урожая можно не ждать. Со временем растения вообще могут прекратить рост. В этой связи следует очень грамотно планировать производство, не в ущерб плодородию почвы. Но в данное время повода для волнений нет. Объяснение простое. Если взять любое растение, то 60 % от него имеет прямое назначение, а остальное – отходы. Поэтому данной проблеме, как считают промышленники, еще долгое время не суждено стать актуальной, что очень радует.

Если взять любое растение, то 60 % от него имеет прямое назначение, а остальное – отходы. Поэтому данной проблеме, как считают промышленники, еще долгое время не суждено стать актуальной, что очень радует.

Характеристика пеллет из лузги подсолнечника

Гранулы из такого природного сырья, как лузга, характеризуются следующими показателями:

- Не самовоспламеняются, если повысится температура окружающей среды, так как скрытые поры в них отсутствуют.

- Насыпной вес пеллет из лузги подсолнечника, отзывы о которых в большинстве своем положительные, больше, чем у исходного сырья, в шесть раз.

- При сжигании гранул выделяемые продукты сгорания негативного воздействия на человека не оказывают.

- Теплотворная способность пеллет из лузги подсолнечника больше по сравнению с древесиной.

- Тепловая энергия, выделяемая при сжигании топлива, будет одинаковой, если взять разное количество отдельных его видов. Например, угля – 2000 кг, древесины – 3200 кг, мазута – 1317 литров.

- Как утверждают потребители, гранулы горят в топке «дружно», золы остается мало, не более 1-3 % от всего объема сгоревших пеллет.

- Данный вид топлива обладает существенным достоинством – возобновляемостью. Этим качеством наделены все природные ресурсы, но в разной степени. Лузга подсолнечника, например, появляется в больших объемах осенью.

Виды гранул

Пеллеты производятся черного и белого цветов. Отличаются они способом обжига. Черные гранулы, биоугольники, обжигают, не используя кислород. Процесс осуществляется при высокой температуре – 300о. Их хранить проще, так как влага поверхностью не впитывается. Пеллеты можно складировать даже на улице без всякого навеса, им не страшны осадки: дождь или снег. Преимуществом черных пеллет, по мнению потребителей, является то, что они не плесневеют, не разбухают и не гниют. При хранении их целостность и форма сохраняются, а при сжигании тепла выделяется гораздо больше в сравнении с белыми гранулами.

Производство пеллет из лузги подсолнечника

Благодаря преимуществам по многим показателям, спрос на пеллеты из лузги подсолнечника растет. Гранулы все больше становятся конкурентно способным видом топлива. Во всем мире технологию производства пеллет используют с 1947 года, в нашей стране – сравнительно недавно. Изготовление гранул осуществляется на современном оборудовании и не имеет большого отличия от технологического процесса по изготовлению гранул из торфа или древесины. Инновационным оборудованием являются дробилки, грануляторы, бункерные фракции, транспортеры. Их использование улучшает качество гранул и увеличивает их производство.

Сначала сырье проходит стадию предварительной сушки. Благодаря этому процессу влажность лузги достигает не более 14-15 %. Технология сушки бывает разной. После этого лузга подсолнечника измельчается. Для этого используется молотковая дробилка.

Измельченное сырье проходит обработку паром или горячей водой и только потом поступает на другую линию, в прессующую камеру гранулятора. Готовая продукция охлаждается, очищается от крошки и поступает на склад. Пеллеты упаковываются в мешки, но чаще всего их хранят в бункере или на площадке насыпью.

Преимущества гранул

Пеллеты из лузги подсолнечника обладают рядом преимуществ:

- Экологичностью – в их составе нет химических веществ, спор растений, семян, вызывающих аллергические реакции.

- Экономичностью – стоимость гранул невысока, особенно в регионах произрастания подсолнечника.

- Функциональностью – гранулы могут храниться долго, так как их биохимическая активность низкая.

- Сравнительно невысокой ценой, без сезонных повышений. По отзывам потребителей, это является ценным преимуществом данного вида топлива.

- Отсутствием особых условий для хранения, не требующих дополнительного места. Это связано с тем, что гранулы обладают высокой насыпной плотностью.

- Отсутствием трудностей при транспортировке, так как у гранул стандартные размеры, и они обладают сыпучестью. Особенно это актуально для труднодоступных районов нашей страны, где нет возможности использовать традиционные виды топлива. Пеллеты из лузги подсолнечника приходят на помощь, так как их можно транспортировать на любые расстояния.

- Возможностью использования автоматизированного процесса горения без длительного по времени вмешательства для обслуживания, что связано с низкой зональностью.

Перспективы в использовании

До того как стали производить пеллеты, из лузги подсолнечника изготавливали макуху для использования в сельскохозяйственных нуждах. Однако сегодня лузге нашли более практичное применение: из нее производят топливо твердой консистенции, которое в последнее время все чаще стали использовать для своих нужд промышленные предприятия, а также частные лица. В домашних условиях пеллетами топят печи, а в промышленном производстве они идут на растопку котлов.

Несмотря на то что этот продукт появился на рынке сравнительно недавно, он успел завоевать популярность у потребителей. Спрос на топливо ежегодно увеличивается на 30 %. Так, например, правительство Швеции разработало программу, согласно которой потребление гранул будет ежегодно увеличиваться, и составит семь миллионов тонн. В Великобритании эта цифра достигнет 600 000 тонн.

Пеллеты из лузги подсолнечника темного цвета нашли широкое применение в животноводстве. Их замачивают в воде, полученный раствор используют на корм скоту.

Простые рекомендации

Хороший совет по приобретению, хранению и использованию гранул никогда не будет лишним.

- Приобретать пеллеты нужно у проверенных поставщиков.

- Гранулы должны быть высокого качества.

- Для хранения используется сухое помещение, вблизи которого никогда не бывает открытого огня.

- Для использования гранул необходимо наличие специального котла.

виды, технология производства, плюсы и минусы

Содержание статьи:

При создании отопительной системы большое внимание уделяется выбору топлива. Многие рассматривают вариант с биологическим сырьем, к числу которого относятся пеллеты. Это отходы деревообрабатывающего производства, которые проходят специальную обработку. Чтобы перейти на отопление пеллетами, необходимо ознакомиться с их свойствами, характеристиками и преимуществами. Такое отопление используется на даче, в частных домах.

Описание сырья

Пеллеты – гранулы из отходов древесины

Пеллеты – это древесные гранулы, обработанные специальным материалом. По сути представляют собой отходы деревообрабатывающего производства. Пеллеты являются экологически чистым природным сырьем, в составе которого нет опасных химических веществ и соединений. Они нетоксичны и безопасны для здоровья и окружающей среды.

Лучшим сырьем для изготовления пеллет являются опилки, отрезки, стружка, горбыль, древесная мука и прочие отходы. В зависимости от породы дерева гранулы могут быть белыми, черными, серыми. Фермеры могут создавать пеллеты из сена, лузги подсолнечника, камыша, рисовой шелухи и других сельскохозяйственных отходов. Их переработка не вызывает сложностей и не требует специального оборудования. Также производить пеллеты можно из торфа. Это более затратный процесс, так как требует наличия специального оборудования и хороших ресурсов.

К основным параметрам относятся:

- Зольность. Чем она ниже, тем лучше для котла – он не требует частой очистки.

- Влажность. Количество воды в пеллетах составляет около 60.

- Общая длина гранул.

- Плотность.

- Насыпная масса.

- Класс истираемости.

Свойства также зависят от породы, из которой выполнено топливо.

Технология изготовления

Схема производства пеллетного топлива

Основной смысл производства заключается в высушивании и извлечении древесных отходов до определенной фракции под давлением 300 атмосфер. Применение клея и других скрепляющих добавок запрещено.

Для производства необходимо следующее оборудование:

- Дробилки. Позволяют измельчить сырье до определенной фракции.

- Сушилка. Снижает уровень влаги до заданного уровня.

- Молотковые мельницы, стружечные станки или дезинтеграторы. Позволяют получить фракции размером до 4 мм.

- Шнековые смесители.

- Прессы.

Этапы производства:

- Высушивание породы до определенного процента влаги. Значение задается заранее. Высококачественное топливо содержит минимум жидкости, благодаря чему обогрев жилья становится более эффективным.

- Измельчение. Сырье отправляется в дробилку, где его измельчают до заданной фракции.

- Прессование. Пеллеты отправляются в пресс гранулятор, который собирает их в гранулы. Также этот процесс называется пеллетизацией. Для прессовки используются специальные штампов и формы.

- Охлаждение.

- Фасовка и отправка потребителю.

Также перед прессовкой может осуществляться доизмельчение и водоподготовка. Это зависит от типа и качества сырья.

Когда закончен процесс охлаждения, производится просеивание мелких частиц и отправка их на повторную переработку. Это позволяет сделать производство практически безотходным.

В среднем на производство одной тонны пеллет требуется около трех-пяти кубов древесины. Уплотнение происходит три раза. На подготовку одной тонны топлива потребуется около 30-50кВт/ч энергии.

Преимущества пеллет

Особенности топлива позволяют улучшить процесс обогрева, сделав его более эффективным.

К положительным качествам сырья относят:

- Экологичность. Пеллеты изготавливаются из природных материалов, поэтому они безопасны для окружающей среды и здоровья людей.

- Стоимость. Пеллеты дороже дров, но их цена ниже, чем у других видов топлива.

- Невысокая зольность. За сезон среднее образование золы составляет 20 кг.

- Возможность вторичного использования золы.

- Простота и удобство хранения.

- Высокий КПД установки, работающей от пеллет. Высокая теплопроводность.

- Не требуется контроль горения.

- В зависимости от модели печи запаса топлива может хватить на весь сезон.

Из недостатков выделяют только более высокую цену, чем у дров. Техника, работающая от данного вида сырья, требует более сложного обслуживания, из-за чего возрастает стоимость использования.

Отличие от дров

При отоплении дровами много энергии уходит на испарение влаги

Оба вида топлива производятся их одинаковых материалов. Но процесс горения у них отличается. Это связано с тем, что дрова более влажные, из-за чего часть энергии уходит на испарение влаги. Только после этого происходит горение. Также в состав входит пепел, который является негорючей золой. Пеллеты состоят из таких же частей, но в разных пропорциях. Воды в них около 5%, поэтому времени на испарение потребуется меньше, вся энергия будет затрачена на обогрев.

Плотность гранул пеллет выше, чем у дров. По этой причине их требуется меньше по количеству для отопления. При сгорании 1600 кг дров выделяется столько же тепла, как при использовании 1000 кг пеллет.

Расход топлива

Сырье продается в мешках с конкретным объемом. Это позволяет упростить расчеты необходимого количества пеллет на 1 кв.м. и 1 кВт энергии. Корректно рассчитать пеллетное отопление можно в несколько шагов, в результате чего пользователь получит ежемесячные растраты топлива для отопления и сможет узнать среднюю стоимость.

Сначала необходимо узнать, какое количество тепла дает 1 кг гранул. Часть энергии отправляется в трубу дымохода. В результате теплоту сгорания частиц умножают на КПД генератора.

Для выработки 1 кВт энергии необходимо определенное количество топлива. Для этого нужно разделить 1 кВт на полученное значение количества тепла.

В среднем для обогрева дома площадью 100 кв.м. требуется около 5 кВт энергии в час. За сутки теплорасход составляет 5 кВт *24 ч = 120 кВт. За месяц получится 120 кВт * 30 дней = 3600 кВт. Это значение умножается на теплоту сгорания и получается вес пеллет, которые будут использованы за месяц.

Из этих значений можно узнать суточный расход и другие значения для любых площадей.

Особенности пеллетных котлов

Конструкция пеллетного котла

Котлы, работающие на пеллетах, отличаются повышенным КПД и высокой стоимостью. В конструкции такого устройства имеются следующие составляющие:

- Отсек. В него укладываются гранулы для отопления. Бывает встраиваемый и внешний.

- Механизм, подающий пеллеты. Применяются шнековые и пневматические системы.

- Модуль автоматического розжига. Выделяют лямбда-зонды, системы управления по локальной линии, GSM, мониторинг через интернет.

- Горелка. Бывают разных видов – факельные, каминные, объемного сгорания. Отличаются по принципу действия, форме и температурному режиму.

- Модуль управления датчиками. Сенсоры отвечают за поддержку температурного режима.

Благодаря наличию продуманной и качественной автоматики пеллетные котлы и популярны. Это позволяет их удобно эксплуатировать без необходимости постоянного контроля.

Особенности работы устройства напрямую зависят от качества гранул. При покупке дешевого топлива есть риск ухудшения функционирования котла. Техника зависит от электрической энергии, сбои которой также приводят к сложностям в работе. Срок эксплуатации в среднем составляет 20 и более лет.

Основным недостатком пеллетных котлов является высокая стоимость оборудования и обслуживания.

Рекомендации специалистов

Пеллетный камин

При желании приобрести пеллетный котел следует изучить мнение профессионалов. Качественные устройства способы обогреть и обеспечить горячей водой целое здание.

Основные советы:

- Котел требует периодической чистки, иначе его эффективность снижается. Также важно вовремя досыпать в бункер гранулы и проверять тягу в дымоходной трубе.

- Пеллеты хранятся в сухом помещении в доме или надводной постройке.

- При выборе топлива нужно обращать внимание на размеры. Средняя длина не превышает 50 мм, диаметр около 6 мм. Элементы должны быть гладкими.

- При самостоятельном изготовлении топлива следует заранее узнать, на каком оборудовании его можно сделать. Рисовая шелуха требует серьезных затрат и усилий из-за наличия в составе кремния, который приводит к быстрому износу техники.

- Качественный пеллетный котел требует финансовых затрат. Его цена не может быть низкой из-за материалов и технологии изготовления. Важно покупать оборудование в специализированном магазине и выбирать технику известных проверенных брендов.

Существуют пеллетные камины. В таком устройстве используется огнестойкое защитное стекло, которое не дает огню выходить в комнату. Критерии подбора такие же, как и для котла, плюс стиль самого прибора.

Плотность гранулированного корма — Engormix

ВВЕДЕНИЕ

Компания Wenger начала свою деятельность в области производства кормов и гранул для домашнего скота. до 1935 года, когда Венгер разработаны и изготовлены смесители, оборудование для гранулирования и другие основные корма фрезерное оборудование для животноводство. С этого времени компания Wenger установила свою технологию гранулирования. во всем мире для использования в комбикормовая промышленность. UP / C® (универсальная пеллетная печь) принадлежит Венгеру. новейшие технологии для производство пеллет и пастеризация сусла.

На заводах по переработке кормов для животных гранулирование стало первичной обработкой шаг к усилению качество кормов. Это проверенный временем метод повышения эффективности кормов и качество корма, что объясняет его долголетие в поле. Гранулирование, агломерация ингредиентов в плотные пеллеты, производит много признаков желаемым животноводами. К ним относятся:

- Снижение потерь корма

- Ограниченное селективное кормление

- Повышенная эффективность подачи

- Лучше управляемость

- Уничтожение нежелательных микроорганизмов

- Повышенная насыпная плотность

В прошлом животноводы требовали этих качеств, но, как показывают исследования, преимущества высокотемпературной обработки, производители кормов должны добавить в этот список желаемых черты.Технологии высокотемпературной / кратковременной обработки, такие как экструзия и расширение, добавили новые качества кормов для скота, которые запрашивают производители, такие как:

- Полная пастеризация

· Улучшенное качество окатышей (повышенная прочность и меньшее количество мелких частиц) - Увеличено уровни жидких включений

- Улучшенное использование корма

- Повышенная клейстеризация крахмала

- Производство байпасного жира и обходной белок

UP / C® (рис. 1) помогает удовлетворить эти требования или превзойти их. ожидания.Это значительно эффективнее, эффективны и универсальны, чем традиционные системы, такие как расширитель плюс пресс-гранулятор (рис. 2), которые используются в настоящее время. Поскольку UP / C® использует меньше единиц оборудования, легче оправдать, потому что это уменьшает капитал, формулировку, расходы на эксплуатацию и техническое обслуживание.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СЫРЬЯ

Каждое предприятие по производству кормов производит широкий ассортимент продукции.Они могут включать несколько разных диет для одного человека. виды (интеграторы) или несколько различных диет для многих видов (промышленные заводы). Широкий ассортимент продукции требует обширного количество доступных ингредиентов для удовлетворения пищевых потребностей каждого специфическая диета. Поскольку количество возможных комбинаций ингредиентов бесконечно, и выбор обычно на основе наименьших затрат составы, демографические данные или пищевая ценность, составы могут измениться часто.Следовательно, необходимо уделять должное внимание обеспечению стабильного производства гранул высокого качества. произведено. Измельчение ингредиентов (средний размер частиц) и рецептура играют важную роль. роль в производстве пеллет высокого качества. Эти факторы действуют на UP / C® так же, как и на другие грануляторы.

РАЗМЕР

Многие исследователи изучали важность и влияние уменьшения размера частиц на животных производительность. Они попытались определить «оптимальный» размер частиц. для достижения максимальных темпов роста.Оптимальный размер варьируется для каждого вида, возрастная группа и подбор ингредиентов. Исследователи обнаружили, что общая нить в уменьшение размера частиц — это меньшее среднее размер частиц улучшит продуктивность животных за счет увеличенная площадь поверхности для ферментативных атака. Однако есть ограничения на то, насколько хорошо можно измельчать корм раньше здоровья животных становится проблемой.

Не только уменьшение размера частиц важно для продуктивность животных, но это также очень важно для гранулирование.Грубый помол создает пустоты и трещины в гранулах, что делает их чувствительными к обращению и предположительно, в конечном итоге в виде штрафов у питателя. Оценка размера частиц является обычным делом в большинстве комбикормовые заводы. Размер частиц обычно определяется выполнение ситового анализа. Частицы корма разделенные по размеру, весу и средней частице размер рассчитывается на основе нормального логарифмического распространение. В таблице 1 показан пример сита. анализ.

Если максимальный размер частиц или посторонних предметов в корма больше, чем отверстие матрицы, возможно, что отверстие может быть закупорено или частично заблокировано что приводит к изменению внешнего вида гранул.В случае серьезной блокировки пресс-форма для гранулирования необходимо очистить перед нормальной работой продолжить. Как показывает практика, когда желаемый диаметр гранул составляет 4 мм или меньше, предлагаемый максимум размер частиц должен составлять одну треть диаметра отверстия (т.е. максимальный размер частиц размер 1333 мкм для гранул 4 мм).

ВОПРОСЫ СВЯЗИ

Система UP / C®, в которой используется натуральный

связывающие качества рецептур ингредиентов с

в их максимальной степени, не зависит от использования

непитательные связующие для получения прочного,

качественные пеллеты.Эти естественные привязки

элементами сырья являются крахмал, белок,

и клетчатка. Порции крахмала в смеси удерживают

наибольшая связывающая способность. В большинстве составов

присутствует достаточно крахмала для получения желаемого

долговечность гранул без особого внимания

к двум другим элементам.

Крахмал обладает уникальной способностью терять

кристаллическая структура и превращается в вязкий гель во время обработки. Это позволяет

это разойтись и

вокруг сооружений другого происхождения.Эта потеря кристалличности известна как желатинизация.

После выхода из UP / C® и охлаждения крахмал возвращается в кристаллическое состояние,

в результате получается прочная конструкция. От 50

до 80 процентов фракции крахмала в большинстве диет можно желатинизировать во время

обработка.

Белок, как и крахмал, также может действовать как связующее.

Денатурация белка — это модификация

трехмерная структура белка, когда

подвергается воздействию высоких температур. Это трехмерное

структура изменяется, когда

белки подвергаются механическому и термическому

энергия.Повторное объединение, которое выравнивает

молекулы белка, происходит во время ламинарного потока и

образует жесткую конструкцию. Однако не все источники

белка являются хорошими связующими. Эти источники с

небольшие объемы предварительной обработки, например, некоторые

виды блюд из плазмы крови, содержащие «функциональные»

белок, который имеет большую связывающую способность, чем

сильно переработанные источники, такие как мясо и

костная мука. Функциональные белки — это те, которые

еще не денатурированный.

Волокно укрепляет гранулы за счет «плавления».В повторная ассоциация лигнина, присутствующего в клетчатке, дает связывающая способность к пеллету. Это намного выше температуры обработки для плавления лигнина, чем для желатинизации крахмала или денатурированного белка. Таким образом, его влияние часто невелико. умеренная связывающая способность, но диета с высоким содержанием клетчатки обычно образуют очень прочные гранулы.

ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ