Чем полипропиленовые трубы, армированные стекловолокном для отопления, лучше аналогов?

Полипропиленовые трубы, усиленные фиброволокном, появились позже аналогов с алюминиевой фольгой. Но стремительно начали набирать популярность в сфере сантехники при монтаже систем водоснабжения и отопления.

Технические стандарты этого вида оборудования во многом превосходят ПП трубы неармированные и успешно конкурируют с армированными алюминием.

Конструкция и характеристики

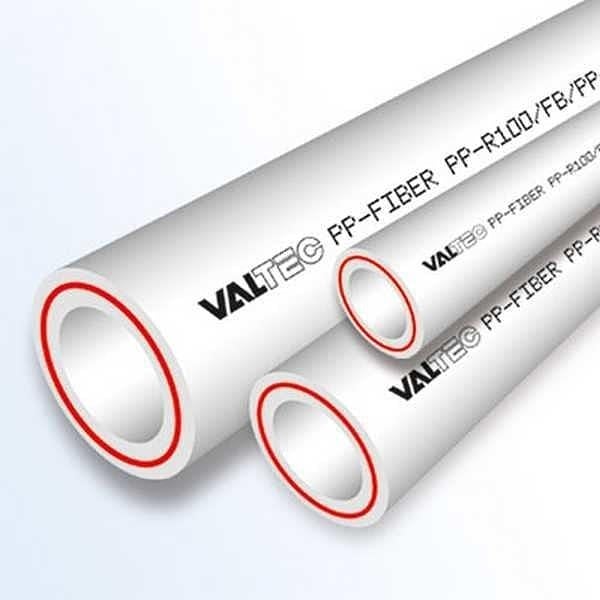

Армированные стекловолокном полипропиленовые трубы маркируются PPR-FB-PPR или PPR/PPR-GF/PPR, где маркировка FB (фиброволокно) и GF – glass fiber означают наличие стекловолокна, а PPR – марка универсального полипропилена, успешно применяющегося в отопительных и системах горячего водоснабжения.

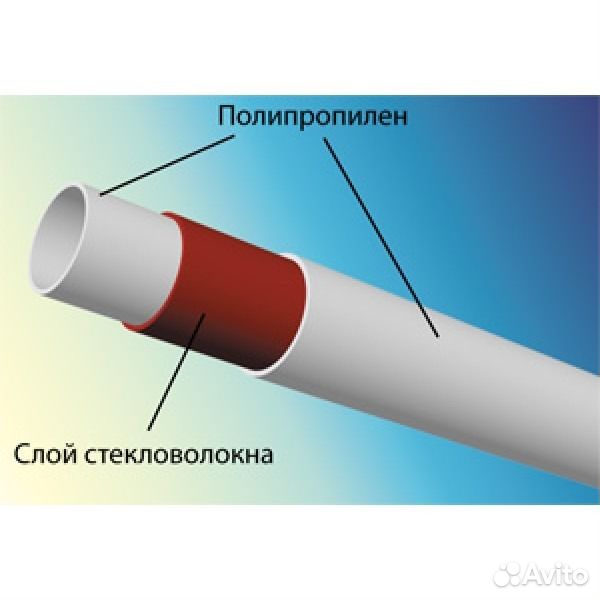

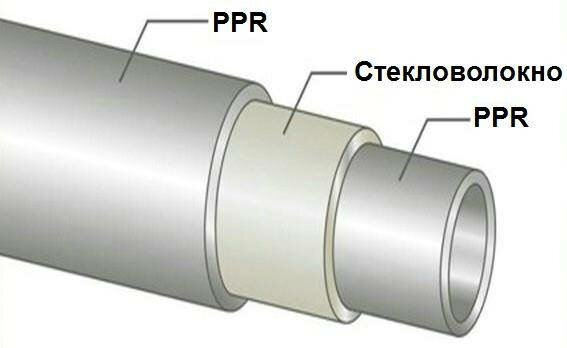

Соответственно маркировке, трубы представляют собой трехслойные изделия: полипропилен – стекловолокно – полипропилен.Но благодаря тому, что они производятся по соэкструзионной технологии (соединение струй разных материалов в единую целостную структуру практически на молекулярном уровне), слои не клееные, как, например, при армировании алюминием.![]()

То есть при их многослойности оборудование получается однородным и не имеет способности к расслоению.

Пластик склеивает между собой волокна стекла, или фибера, находящиеся в центре, и впоследствии именно они не допускают деформации достаточно мягкого полипропилена.За счет такой конструкции армированные фиброволокном ПП трубы получаются жестче простых полипропиленовых. Это в некоторой степени усложняет процедуру монтажа, но снижает риск провисания и позволяет использовать для отопительных и водопроводных систем образцы меньшего диаметра.

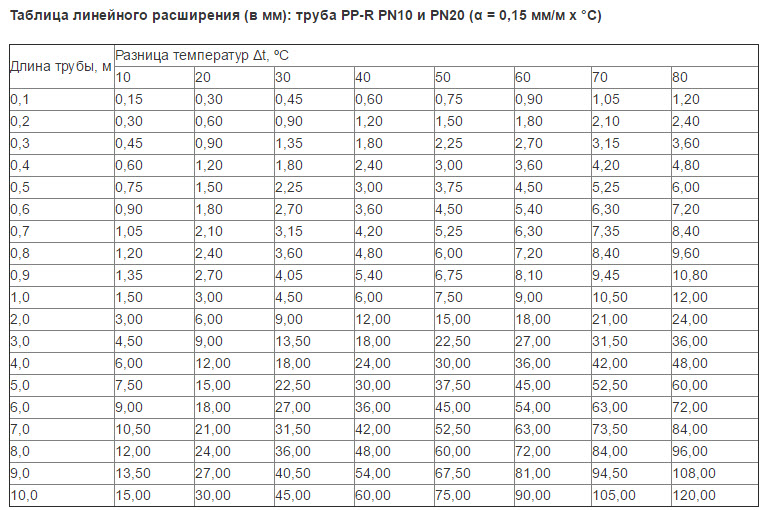

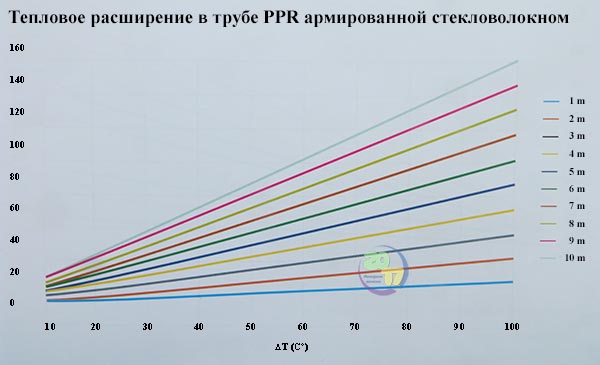

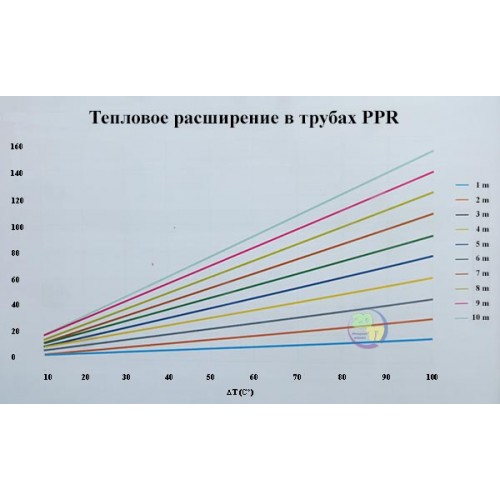

Еще один нюанс – жесткость внутреннего слоя способствует значительному снижению характеристик линейного расширения у полипропиленовых труб, армированных стекловолокном. Это одна из причин применения армированных стекловолокном ПП труб в системах отопления.

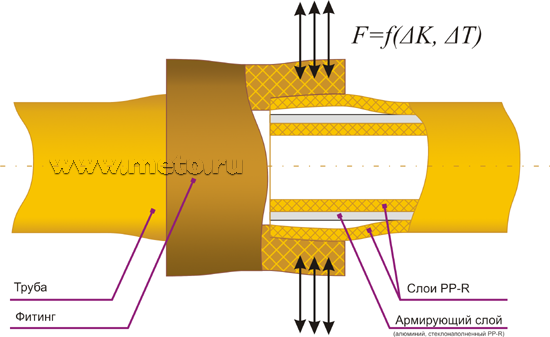

Толщина и количество армирующего состава рассчитывается в соответствии со стандартами ГОСТ. Стекловолоконные элементы не проникают ни во внешний слой, где они стали бы помехой сварочным соединениям, ни во внутренний, что привело бы к нарушению санитарных норм. Отсутствие металла исключает появление солей жесткости – значит, все соединения становятся буквально монолитными.

Отсутствие металла исключает появление солей жесткости – значит, все соединения становятся буквально монолитными.

При изготовлении фиброволокно окрашивают в разные цвета, но они не являются показателем каких-либо эксплуатационных или технических характеристик. По типоразмерам они соответствуют остальным видам армированных PP труб, что позволяет использовать стандартные фитинги и производить замену отдельных участков трубопроводов из материала старого образца.

Преимущества и недостатки

Из конструктивных недостатков армированных фиброволокном труб из пропилена можно отметить лишь то, что по сравнению с моделями, усиленными алюминием, коэффициент расширения у них немного выше – на 5-6%.

Но по сравнению с неармированными он ниже втрое, на 75%, что позволяет увеличить расстояние между креплениями и снижает стоимость монтажа. А также:

- Они значительно тоньше неусиленных ПП труб, что очень актуально при их проведении в стенах, при этом проводимость теплоносителя выше на 20%.

- Слой стекловолокна не даст трубопроводу прорваться, что обеспечивает износостойкость и увеличение долговечности – до 50 лет.

- Прочность и плотность соединений не требует регулярного обслуживания.

- Благодаря хорошим изоляционным свойствам отсутствует конденсация, а потери тепла минимальны.

- Небольшое тепловое расширение максимально снижает риск повреждений.

- Кроме того, во время установки они не требуют калибровки и зачистки, что необходимо для труб, армированных фольгой из алюминия.

- Теплопроводность соответствует показателям обычных ПП труб и ниже, чем у усиленных алюминием.

- Известны случаи расслаивания AL полипропиленовых изделий, что исключено при соэкструзии стекловолокном.

- Все материалы нетоксичные и совершенно безвредные.

- Имеют небольшой вес, отличаются простотой монтажа. Соединяются любым способом – пайка раструбная или стыковая, резьбовое или фланцевое соединение.

- Химическая устойчивость позволяет выдержать даже некачественный теплоноситель.

- Высокая проходимость за счет гладкой внутренней поверхности, соответственно, и отсутствия отложений.

- Трубы эластичные, абразивоустойчивые и малошумные, отличаются стойкостью к повышению давления.

- Выдерживают температурные значения в диапазоне -10 – +95 по Цельсию.

- При достижении и даже превышении критических отметок FB труба может расшириться и провиснуть, но не лопнет.

Критерии выбора

Посмотрев на маркировку трубы, можно сразу понять, для каких целей она предназначена, так как аббревиатура PN означает «номинальное давление», а цифры – его рабочий показатель.

PN-10 со стенкой в 1,9 – 10 мм – рассчитаны на температуру до 45 градусов, то есть применимы только в системах холодного водоснабжения. Тонкостенные, выдерживают напор до 1 МПа или 10 атм. Можно применять для обустройства теплого пола, но с учетом температурного режима. Диаметр внутри и снаружи – 16,2 – 90 мм, 20 – 110 мм.

Тонкостенные, выдерживают напор до 1 МПа или 10 атм. Можно применять для обустройства теплого пола, но с учетом температурного режима. Диаметр внутри и снаружи – 16,2 – 90 мм, 20 – 110 мм.PN-20 со стенкой в 16 – 18,4 мм – наиболее востребованы, так как практически универсальны. Подходят для х/г водоснабжения, отопления, оборудования теплых полов. Выдерживают до 95 по Цельсию и давление в 20 атмосфер. Имеют отличную пропускную способность, используются в частных и благоустроенных домах, общественных учреждениях, на предприятиях. Диаметр внутри и снаружи – 10,6 – 73,2 мм, 16 – 110 мм.

PN-25 со стенкой в 4 – 13,3 мм – предназначены для обустройства стояков, систем отопления и водоснабжения, теплых полов, в промышленных целях. Давление при работе – 25 атмосфер, температура – 95 градусов. Не подвержены тепловой деформации. Диаметр внутри и снаружи – 13,2 – 50 мм, 21,2 – 77,9 мм.

При выборе полипропиленовых труб, армированных стекловолокном, для монтирования системы отопления нужно отталкиваться от собственных требований и технических характеристик изделия:

- Показания максимальной температуры;

- Номинальное давление;

- Диаметр.

Соответственно, наиболее подходящими полипропиленовыми трубами со стекловолокном для отопления являются PN-20 и PN-25 с d 16 – 40 мм, для теплых полов – все три типа. Для выполнения подводки к радиаторам оптимальны модели диаметром от 20 до 24 мм. При установке труб меньшего размера внутренний шов, образующийся во время пайки, может стать препятствием для свободного протока воды.

Для стояков следует выбирать образцы размером не меньше 32 мм, в противном случае внутренний диаметр будет мал для полноценной циркуляции. Трубы с d 40, ввиду массивности, чаще применяют для скрытого монтажа.Исходя из вышеперечисленного можно сделать вывод, что трубопровод из пропилена с GF слоем – почти идеальный вариант не только для канализационной или водопроводной, но и для отопительной системы.

К тому же стекловолокно является антидиффузным барьером, не допускающим проникновения кислорода. Диффузия чревата ускорением коррозийных процессов всего металлического оборудования – насосов, котлов и т. д.

д.Особенно быстро это происходит в водосистемах с высокой температурой – горячее водоснабжение, отопление.

Неармированные PP трубы таким свойством похвастать не могут. По многим критериям они значительно уступают армированным фиброволокном, особенно относительно систем отопления – трубы полипропиленовые без армирования толще, слабее, склонны к деформации.

Полипропиленовые трубы армированные стекловолокном: их расширение для отопления

Полипропилен – материал, который не был известен еще десять лет назад, но очень быстро приобрел популярность.

Армированая полипропиленовая труба

Полипропиленовая армированная труба – тот материал, из которого монтируются современные отопительные магистрали, что связано с увеличением КПД и длительности срока эксплуатации, ведь они не поржавеют изнутри. Остается разобраться во всем многообразии полипропиленовых изделий, чтобы подобрать подходящие полипропиленовые трубы для отопления.

Проблемы полипропиленовых труб диаметром 20, 25, 32 мм

- Изменение геометрическим размером (под действием повышенных температур происходит линейное удлинение полипропиленовых труб).

- Преждевременное «старение» материала под действием прямых солнечных лучей.

- Размягчение пластика при высоких температурах (выше 95 °С) и давлении.

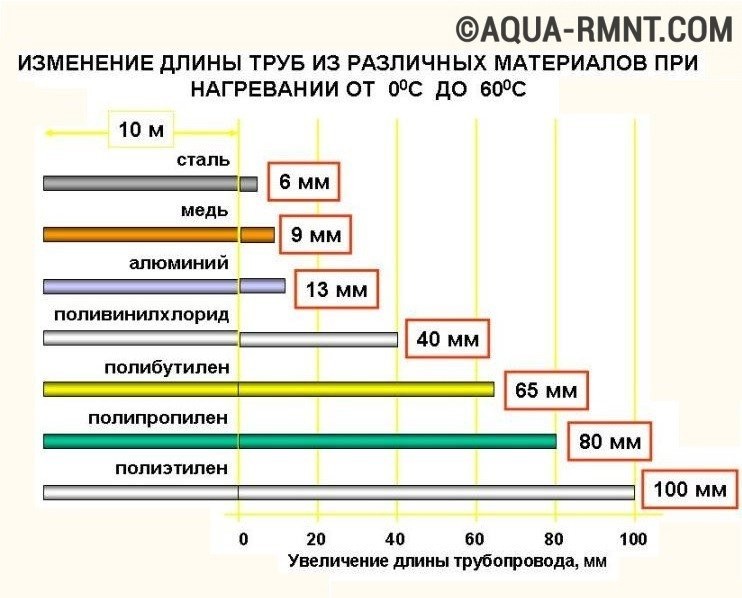

Значительное удлинение полипропиленовых труб при нагреве объясняется увеличенным коэффициентом линейного расширения, по сравнению с металлическими аналогами. Опасность этого явления – нарушение целостности декоративного покрытия, под которым спрятана труба. Через определенный промежуток времени на нем обязательно появятся трещины. Казалось бы, можно ограничиться наружным монтажом, но в этом случае наблюдаются неопрятные волны вместо длинной прямой линии.

Что же делать? Ответ прост – армировать пластиковый материал! Подобная конструкция представляет собой специальный армированный слой, окруженный с двух сторон слоями пластика.

Совет: «При обустройстве отопительного трубопровода рекомендуется использовать полипропиленовые трубы армированные алюминием или стекловолокном».

Армированные пластиковые трубы хороши тем, что образуется жесткий каркас, который не позволяет трубам расти в длину или расширяться. При этом отдельные полимерные молекулы извиваются змейкой, но общая структура остается неизменной.

Армированая трубаВиды армирования: коэффициент линейного теплового расширения, кислородопроницаемость и другие технические характеристики

Армированный полипропилен создает непреодолимый барьер – молекулы кислорода не диффундируют, а, значит, можно избежать окисления стенок котла или радиатора. К тому же материал используемого армирующего каркаса влияет на свойства готовой конструкции. Чтобы не ошибиться при выборе того или иного материала, следует более подробно изучить характеристики алюминия и стекловолокна.

Совет: «Следует обращать особое внимание на толщину алюминиевой составляющей, состав пропилена и качество клеевого соединения, поскольку дешевые изделия низкого качества могут расслаиваться».

Труба, армированная алюминием, отличается не только по диаметру, но и по расположению армирующего слоя – возможно:

- нанесение цельной (сплошной) или перфорированной алюминиевой фольги по всей наружной поверхности – образуется внешняя защитная оболочка;

- использование алюминиевого листа (фольга), который располагается по центру изделия или смещен в сторону внутренней поверхности, что можно понять, только по срезу детали.

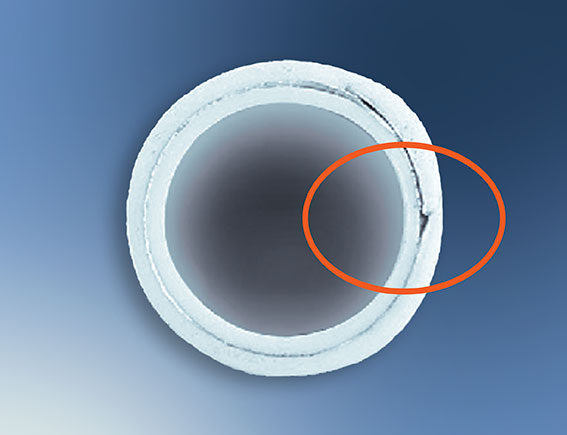

В первом случае достаточно сложно обеспечить качественное соединение гладкого алюминия с основным материалом, в результате чего могут образовываться пузыри в местах скопления молекул воды (проникают из системы). Этого недостатка лишено конструкция, в состав которой входит перфорированная фольга (обеспечивается хорошее сцепление с материалом-основой и допустимый коэффициент кислородопроницаемости).

Во втором же случае производитель гарантирует:

- низкую степень проникновения молекул свободного кислорода;

- сниженный коэффициент термического расширения.

Из такого полимера выполняются трубы малого диаметра, которые работают без избыточного давления потока

Полипропилен армированный стекловолокном – альтернатива алюминиевому каркасу. Но, такие изделия характеризуются повышенной чувствительностью к воздействию внутреннего давления (наблюдается расширение полипропиленовых труб армированных стекловолокном, применяемых в трубопроводах, которые работают при повышенных давлениях).

Совет: «Поскольку пластик армированный стекловолокном обладает немного меньшим показателем теплопроводности (отличительные свойства стекловолокна), его рекомендуется использовать только при открытой прокладке магистрали, отвечающей за горячее водоснабжение».

Как получаются лучшие полипропиленовые трубы армированные стекловолокном: pn25, Fiber, pn20, Kalde, Valtec, Ppr, Fv plast и другие чешские и немецкие производители

Армирование композитным материалом, который состоит из смеси полипропилена со стекловолокном. При этом внешнюю и внутреннюю сторону детали изготавливают из полипропилена, а композитный каркас располагается в центре (средний слой).Полипропиленовые трубы, армированные стекловолокном получаются следующим образом:

При этом внешнюю и внутреннюю сторону детали изготавливают из полипропилена, а композитный каркас располагается в центре (средний слой).Полипропиленовые трубы, армированные стекловолокном получаются следующим образом:

- Изготовление трехслойной конструкции, сердцевина которого – прослойка стекловолокна, окруженная пластиком.

Стекловолоконные трубы – своеобразный многослойный монолит (чаще трехслойный), в котором слои свариваются между собой. В этом случае получается двойной эффект – полипропилен склеивает волокна, которые в дальнейшем не позволяют изделию деформироваться. Полипропиленовые трубы армированные стекловолокном — это качество на высшем уровне.

Особенности монтажа труб для горячей воды (отопления и водоснабжения): цена вопроса не велика

Монтаж армированных полипропиленовых труб достаточно прост и эффективен. Он заключается в последовательной сварке (или пайке) отдельных элементов.

Стандартный набор инструментов, которые могут понадобиться:

- Паяльник (или специфический сварочный аппарат) – пригодится при пайке раструбов.

- Труборез или подходящие кусачки.

- Приспособления, с помощью которого снимается фаска.

- Прибор для удаления алюминиевой фольги (шейвер).

- Специальные насадки.

Совет: «Монтаж полипропиленового трубопровода – тот случай, когда не рекомендуется экономить на материалах, обходясь подручными средствами. Только применение специнструментов может обеспечить качественное соединение».

Прежде чем приступить к непосредственной сборке магистрали, следует выполнить следующую последовательность действий (подготовительный этап):

- Отмерять необходимую длину и отрезать нужный участок.

- Снять фаску по внешнему краю, воспользовавшись фаскоснимателем.

- Очистить (обезжирить) стыки – места, в которых элементы будут соединяться между собой.

Пластиковая труба для воды выделяется на фоне остальных многообразием фитингов и диаметров

Полипропиленовые трубы армированные алюминием для отопления нуждаются в дополнительной подготовительной операции – зачистке, благодаря чему армированная труба не начнет расслаиваться.

Совет: «Слой фольги рекомендуется снимать до того, как деталь будет одета на насадку паяльника, иначе на качественное соединение торца и фитинга можно не рассчитывать».

Снять фольгу, находящуюся под декоративно нанесенным пропиленом (микроскопическая толщина) закрепленную снаружи можно установив ее в простейшее приспособление (муфта с ножами) и выполнив 1…2 оборота.

Зачистка трехслойных элементов (армирующий каркас расположен между слоями пластика) выполняется немного сложнее – потребуется специальный торцеватель, который удаляет внутренний слой (около 1 мм), расположенный возле самого торца.

Нуждается ли в подобной операции труба армированная стекловолокном? Однозначный ответ – нет! Ведь внутренний слой мало отличается от пропилена.

Как правильно паять и зачищать трубы: сварка

Следующий шаг заключается в подготовке паяльника, для чего необходимо:

- Закрепить приспособление на специальной подставке.

- Включить нагревательный элемент – паяльник должен нагреться до 260 °С.

Теперь можно переходить к процессу пайки. Сварка полипропиленовых труб армированных стекловолокном заключается в плотном соединении двух изделий, края которых предварительно размягчены, в результате чего на стыке образуется монолитное соединение (происходит взаимная диффузия молекул соединяемых элементов).

Последовательность действий:

- Взять две подготовленные детали и установить их на гильзу и дорн (конусообразная цилиндрическая поверхность).

- Прогреть их до того момента, когда материал начнет «плавиться». Затраченное на прогрев время зависит от типа деталей и толщины стенки (конкретные значения можно легко отыскать в специальных таблицах).

- Снять элементы с нагревателя (действие необходимо выполнять одновременно) и быстро соединить между собой, обеспечив их неподвижность в течение двух-трех секунд. Этого времени достаточно, чтобы материал затвердел и образовался монолит.

Совет: «Во время стыковки нагретых элементов необходимо обеспечить соединение в одной плоскости. При этом детали не вкручиваются друг в друга».

Монтаж отопительного трубопровода: все по ГОСТу

Поскольку подобные магистрали не нуждаются в регулярном техническом обслуживании, чаще всего они прокладываются внутри стен (закрытый вариант монтажа). А, значит, необходимо заранее разработать план монтажных работ и схему разводки труб по квартире (дому), привязанную к отдельным помещениям.

Построение подобного плана позволит значительно сократить количество деталей, соединяемых в подвешенном состоянии. Гораздо проще соединять отдельные ветви на монтажном столе, после чего соединить их в одно целое.

ПОСМОТРЕТЬ ВИДЕО

В случае наружного монтажа отопительный трубопровод закрепляется на стене при помощи специальных хомутов. Сначала хомут фиксируется на поверхности (используется саморез), а уже в него вставляется труба. Полипропиленовые трубы армированные стекловолокном пользуются большой популярностью в строительстве и производстве.

Сначала хомут фиксируется на поверхности (используется саморез), а уже в него вставляется труба. Полипропиленовые трубы армированные стекловолокном пользуются большой популярностью в строительстве и производстве.

видео-инструкция по монтажу своими руками, характеристики, маркировка, линейное расширение, фото и цена

Для того чтобы увеличить такой показатель отопительной системы, как КПД, и чтобы продлить срок ее эксплуатации, для монтажа используют армированные стекловолокном полипропиленовые трубы. На практике было выявлено, что такие материалы значительно эффективнее, чем их металлические аналоги. Уже через 12 месяцев эксплуатации это становится заметно ввиду того, что металл при высоких температурах в ускоренном режиме начинает ржаветь.

Конечно, данное явление оказывает серьезное влияние на качество обогрева помещения, поскольку отопление, смонтированное из металлических труб, очень быстро становится несоответствующим требованиям, заявленным в нормативной документации. А вот о том, какими бывают полипропиленовые изделия и как выбрать из огромного многообразия наиболее подходящие, вам расскажет данная статья.

А вот о том, какими бывают полипропиленовые изделия и как выбрать из огромного многообразия наиболее подходящие, вам расскажет данная статья.

Изделия, усиленные стекловолокном

Преимущества полипропиленовых труб

ПП трубопровод

Характеристики полипропиленовой трубы: армированная стекловолокном система обладает целым рядом преимуществ:

- Низкая цена материала на рынке;

- Высокая долговечность системы отопления ввиду того что сварочные соединения гораздо более надежные и прочные, в сравнении с цанговыми;

- Высокий уровень теплопроводности, сводящий до минимума значение коэффициента потери тепловой энергии.

Полипропиленовые изделия, предназначаемые для монтажа отопительной системы, в процессе изготовления подвергаются высокотемпературной обработке, ввиду чего способны менять свои размеры при нагревании.

Обратите внимание! Линейное расширение полипропиленовых труб армированных стекловолокном – особенность для подобных материалов.

Именно данное свойство обуславливает рекомендацию специалистов о том, что для отопления использовать следует именно армированные полипропиленовые трубы.

Обратите внимание! Несмотря на то, что стоимость армированных труб на 40% выше, они обладают более привлекательным внешним видом, а для монтажа трубопровода из них требуется гораздо меньше компрессорных петель. Таким образом, вы сможете получить систему с минимумом сварных соединений и высоким уровнем надежности.

Виды армированных ПП труб

Маркировка полипропиленовых труб армированных стекловолокном, алюминием или композитом напрямую зависит от того, каким образом было произведено армирование изделия (читайте также статью “Цельнотянутая труба: область применения и процесс изготовления”).

В зависимости от данного фактора существует следующая классификация труб:

- Армированные сплошным листом из алюминия – на внешнюю сторону заготовки наносится сплошной алюминиевый лист.

В процессе соединения слой металла срезается на 1 мм;

В процессе соединения слой металла срезается на 1 мм;

Алюминий в качестве усиления

- Усиление перфорированным листом алюминия – так же, как и в предыдущем случае, производится по внешней поверхности трубы, а при соединении срезается на расстояние в 1 мм;

- Усиление изделия алюминиевым листом – в данном случае стенки трубы усиливаются либо посередине, либо ближе к ее внутреннему диаметру;

Совет. Производители уверяют, что инструкция сваривания такого типа материалов может не предусматривать предварительную зачистку.

- Армированные стекловолокном – такой слой усиления располагается в средней части трубы. В данном случае внутренняя и внешняя часть изделия изготавливаются из полипропилена.

- Усиление композитом – композитный материал применяется для усиления изделия, в данном случае композит представляет собой смесь полипропилена и стекловолокна. При изготовлении такого типа изделий в качестве внешней и внутренней поверхности выступает полипропилен, между которыми располагают композит.

Какие ПП трубы выбрать

Для того чтобы определиться и сделать выбор в пользу того или иного материала необходимо знать все его плюсы и минусы:

- Трубы со сплошным алюминиевым усилением необходимо зачищать перед тем, как производить соединение, что повышает трудоемкость монтажа;

- Перфорированный лист отличается тем, что обладает более высоким коэффициентом проводимости кислорода, который попав в отопительный контур, может быть опасен для котла;

- Стекловолоконное усиление прекрасно тем, что не требует очистки перед соединением трубопровода;

- Трубы, усиленные композитом считаются наилучшим вариантом для отопления. В данном случае армирование делает изделие максимально прочным и минимально подверженным линейному расширению.

Производство полипропиленовых труб

На фото – гранулы

Технологический процесс начинается с засыпки гранул полипропилена в специализированный бункер, в котором происходит процесс расплавления. С помощью фланца к данному бункеру присоединяется экструзионная головка, ограничивающая такие параметры трубы, как внутренний и внешний диаметр.

С помощью фланца к данному бункеру присоединяется экструзионная головка, ограничивающая такие параметры трубы, как внутренний и внешний диаметр.

На нее и идет будущее изделие неармированного типа. Данный процесс ведется в автоматическом режиме согласно программе командного блока.

После того как масса покинет бункер, она попадает в калибратор, в который подается холодная вода, охлаждающая изделие. Процесс калибровки завершает тянущее оборудование. Изделие получается точно соответствующее заданным габаритным размерам.

Последним этапом производства становится процесс нарезки в соответствии с мерной длиной по ГОСТу. А далее производится армирование согласно избранному методу и материалу для усиления.

Подключение и монтаж

Существует три основных метода, используемых в процессе монтажа ПП трубопровода из армированных изделий:

- Фиксация с помощью клеевого состава – один из самых надежных методов крепежа. Реализовать его достаточно просто – специализированный клей наносится на трубу, и она соединяется с муфтой.

Для схватывания клея достаточно всего пары секунд;

Для схватывания клея достаточно всего пары секунд; - Резьбовое соединение – данное соединение производится с помощью монтажной гайки, которая фиксирует на трубе элемент с резьбой. Данный способ надежен, но не всегда применим, кроме того, резьбовое соединение является самым дорогим;

- Сварной метод крепежа – края муфты или трубы немного оплавляются при помощи специализированного сварочного оборудования, и соединить их в таком состоянии не составляет труда. Данный принцип монтажа считается максимально надежным.

Как паять

Крепеж

Инструкция соединения своими руками с помощью пайки состоит из следующих этапов:

- Отрезается труба нужной длины;

- На аппарате выставляется необходимая температура, и он включается;

- Дождитесь включения индикаторов на аппарате и вставьте в него трубу и фитинг, надавите на них;

- Время нагревания данных элементов напрямую зависит от диаметра;

- После того как время нагревания истечет, элементы вынимаются и соединяются.

Для того чтобы созданный трубопровод подключить к радиаторам отопления необходимо приобрести специальные крепежные комплекты, которые необходимо накрутить на вентиль или кран.

Обратите внимание! Единственным недостатком в данном крепеже может стать только то, что найти в продаже необходимый комплект не всегда реально.

В заключение

Схема усиления

Современные потребители все чаще при сооружении отопительных систем выбирают именно полипропиленовые материалы, армированные стекловолокном, ввиду высоких технических показателей, позволяющих с их помощь создавать трубопровод любой конфигурации (см.также статью “Труба для камина: 6 секретов удачного выбора”).

Главное, чтобы выбранные вами трубы подходили для отопительной системы потому, что несоответствие может привести к плачевным последствиям. Не стоит пренебрегать советами и видео в этой статье, и тогда вы непременно станете обладателем долговечной и надежной системы отопления.

Какой полипропилен лучше? Секреты выбора трубы для дома

Когда вы приходите в магазин за полипропиленовой трубой то глаза разбегаются не только от ассортимента и цвета, но и возникает один из главных вопросов: «Какой полипропилен дучще выбрать? С армированием или без?». Разбираемся ниже

Что из себя представляет полипропилен?

Полипропилен — это такой материал, который по своей природе подвержен значительному удлинению и расширению во время нагрева.

Пример:

Система горячего водоснабжения, длинной 10 м, смонтирована при температуре 200С, а по трубе пройдет вода с температурой 1000С. При такой разнице температур каждый метр трубы может удлиниться на 12 мм, соответственно при длине трубы в 10 м, труба растянется на 12 см.

Именно поэтому во время проектирования и установки систем отопления или горячего водоснабжения данное свойство полипропилена нельзя оставить без внимания по ряду причин:

- прямая труба пойдет некрасивыми волнами.

Особенно если будет длинный участок;

Особенно если будет длинный участок; - Если трубы спрятали в стену, то велика вероятность нарушения декоративных покрытий на стене.

Армирование полипропиленовых труб сделано как раз для того, чтобы сократить линейное расширение при нагреве. При этом образуется что-то вроде жесткого каркаса, который не дает трубе удлиняться. При этом армированная труба не становится крепче, каркас служит лишь для того, что б сократить линейное удлинение. Стоит ли выбирать такой вид полипропилена? Читаем дальше про виды армировки.

Алюминий с внешней стороны трубы

Труба с алюминиевой армировкой

Алюминиевый слой не придает прочности трубе, так как в отличии от металлопластиковых труб для армирования полипропилена используется алюминиевая фольга толщиной от 0,1 до 0,5 мм. Но в тоже время прекрасно решает проблему линейного удлинения. Как говорилось выше, если без армирования 1 м полипропиленовой трубы при нагреве удлиниться почти на 12 мм, то в тех же условия при армировании алюминием с внешней стороны труба изменит свою длину лишь на 2 мм.

Но в тоже время прекрасно решает проблему линейного удлинения. Как говорилось выше, если без армирования 1 м полипропиленовой трубы при нагреве удлиниться почти на 12 мм, то в тех же условия при армировании алюминием с внешней стороны труба изменит свою длину лишь на 2 мм.

Алюминиевая фольга с полипропиленом соединяется с помощью специального клея. Армирование алюминием с внешней стороны происходит в такой последовательности:

Полипропиленовая труба – слой клея – алюминиевая фольга – слой клея – слой полипропилена.

Качество клеевого соединения и самого полипропилена влияют на долговечность и срок службы такой трубы.

Достоинства армирования алюминием с внешней стороны:

- Значительно сокращается линейное удлинение полипропиленовой трубы.

Недостатки армирования алюминием с внешней стороны:

- Со временем на некоторых участка трубы могут образовываться вздутия.

Внешне кажется, что трубу в скором времени прорвет, но на самом деле это не так. Вздувается лишь внешний тонкий слой полипропилена, которым покрывается алюминиевая фольга.

Вздувается лишь внешний тонкий слой полипропилена, которым покрывается алюминиевая фольга.

Производители полипропиленовых труб допускают такие вздутия, так как это не влияет на прочность самой трубы. Основной толстый слой полипропилена остается не поврежденным. Вздутия могут образовываться из-за остаточной влаги во время производства. Этого недостатка бояться не стоит, система продолжит исправную работу и дальше не смотря на непрезентабельный вид.

- Внешний слой необходимо зачищать перед сваркой так как внешний диаметр полипропиленовой трубы с алюминиевым армированием больше обычного.

Алюминий с внутренней стороны трубы

Такой метод армирования полипропиленовой трубы является одним из решений по устранению внешних вздутий. Хотя при таком методе все равно есть потенциальный риск возникновения вздутия слоев, с разницей только в том, что этого не будет видно пользователю. С такими небольшими вздутиями система продолжит работать и дальше.

Достоинства армирования алюминием с внутренней стороны:

- Слой полипропилена между армировками довольно большой и ему гораздо тяжелее вздуться.

Недостатки армирования алюминием с внутренней стороны:

- Возможное схлопывание слабых участков полипропиленовой трубы внутрь если допустить ошибку во время проектирования или эксплуатации системы. что повлечет за собой нарушение работы и возможно целостности системы.

Полипропилен со стекловолокном

Наиболее популярными армирующим слоем на данный момент является стекловолокно. Выбирая полипропилен со стекловолокном вы увидите, что внутри и снаружи такой трубы полипропилен, а центральным слоем является стекловолокно. Однако все три слоя представляют собой единое целое, так как центральный слой стекловолокна изготавливается на основе полипропилена замешанного с волокнами стекла. Линейное удлинение таких труб немного больше чем при армировании алюминиевой фольгой и составляет около 2,5 мм при длине трубы в 1 м.

Полипропилен с базальтовым стекловолокном

Полипропиленовые трубы с армированием из базальтового волокна — это новейший тип труб четвертого поколения. Выбирая такой полипропилен, имейте в виду, что линейное удлинение таких труб такое же, как и при армировании стекловолокном. Однако данный тип армирования имеет ряд существенных преимуществ:

Выбирая такой полипропилен, имейте в виду, что линейное удлинение таких труб такое же, как и при армировании стекловолокном. Однако данный тип армирования имеет ряд существенных преимуществ:

- Высокая термостойкость и устойчивость к перепадам давлений.

- Высокая прочность трубы.

- Такая труба имеет большее внутренне-проходное сечение и соответственно меньшую толщину стенки.

Нет особой разницы какую полипропиленовую трубу вы выберете, армированную стекловолокном или базальтом, на характеристики это никак не влияет. Разница только в технологии изготовления. Существует много компаний, которые производят полипропиленовые трубы с одинаковыми рабочими характеристиками, но разной армировкой.

Так все-таки какой полипропилен лучше?

Трубы без армирования алюминиевой фольгой гораздо проще монтируются. Такие трубы не нуждаются в предварительной обработке перед сваркой, не вдуваются и не схлопываются. Тогда возникает вопрос, почему имея ряд существенных недостатков данный вид армирования до сих пор используется? На самом деле существует такое понятие как «кислородопроницаемость». Воздух, который проникает через стенки трубы, попадает в теплоноситель. Воздух в системе отопления может ей навредить, так как возрастает шанс появления корозии. Полипропиленовые трубы, армированные сплошным слоем алюминиевой фольги полностью не проницаемые для кислорода. Труба, армированная перфорированным алюминием, пропускает кислород, однако не в таких объемах как труба без армировки вовсе.

Воздух, который проникает через стенки трубы, попадает в теплоноситель. Воздух в системе отопления может ей навредить, так как возрастает шанс появления корозии. Полипропиленовые трубы, армированные сплошным слоем алюминиевой фольги полностью не проницаемые для кислорода. Труба, армированная перфорированным алюминием, пропускает кислород, однако не в таких объемах как труба без армировки вовсе.

Сейчас в качестве кислородного барьера стали применять трубы со слоем из этиленвинилового спирта с внешней стороны трубы, что препятствует проникновению кислорода в теплоноситель. Можно сделать вывод, что в скором времени трубы с армированием алюминиевой фольгой просто перестанут производить. Потому как существуют другие виды армирования, которые не имеют таких же недостатков как этот.

Выводы:

- Армировка нужна для компенсации линейного удлинения при нагреве.

- Армировка существует из алюминия в виде сплошной фольги снаружи трубы и внутри. Перфорированный алюминий – снаружи.

- Армированная труба стекловолокном или базальтом заменяет алюминиевую армировку в системах водоснабжения. Дополнительны антидиффузионный слой делает ее пригодной для монтажа в системах отопления.

Опираясь на полученную информацию, вы можете четко представить для чего и какое армирование необходимо. В каждом конкретном случае определить наиболее выгодный для себя вариант. Где-то можно приобрести полипропиленовые трубы с алюминиевым армированием для компенсации проникновения кислорода. Для быстрого монтажа системы выбрать полипропилен базальтовый или армировкой из стекловолокна, если речь идет не об системах отопления.

Читайте так же:PRO AQUA трубы RUBIS SDR6 со стекловолокном

Новинка – трехслойные полипропиленовые трубы Rubis Fiber Glass, армированные стекловолокном. Производятся эти трубы двух видов: Rubis SDR7.4 и Rubis SDR6.

Пропиленовые армированные стекловолокном трубы Rubis позволяют ускорить монтаж, поскольку не требуют зачистки армированного слоя.

Области применения:

- Rubis SDR7.4 – низкотемпературное радиаторное отопление. Прекрасно подходят для систем горячего и холодного водоснабжения, кондиционирования, промышленных трубопроводных сетей Обладают минимальным линейным расширением.

- Rubis SDR6 – радиаторное отопление, системы питьевого горячего и холодного водоснабжения, кондиционирование, промышленные трубопроводные сети. Линейное расширение сравнимо с полипропиленовыми трубами армированными алюминиевой фольгой.

Основные преимущества труб Pro Aqua Rubis, армированных стекловолокном, в сравнении со стандартными полипропиленовыми трубами:

- коэффициент линейного расширения труб армированных стекловолокном меньше чем у труб без армировки на 75%.

- армированные стекловолокном трубы не требуют зачистки специальным инструментом;

- увеличена жесткость трубы.

- трубы rubis обладают меньшей теплопроводностью, чем трубы армированные алюминием.

Технические характеристики армированных пропиленовых труб:

- Тип трубы: PP-R 80 армированная стекловолокном.

- Диаметры труб от 20 до 110 мм.

- Коэффициент линейного расширения труб армированных стекловолокном 0,035 мм/(мК).

Условия эксплуатации тубы Rubis

Температура (°С) | Срок службы (годы) | Давление (бар) | Давление (бар) |

|---|---|---|---|

| SDR7.4 | SDR6 | ||

20 | 50 | 25.7 | 32.4 |

40 | 50 | 18.3 | 23. 1 1 |

60 | 50 | 12.9 | 16.2 |

70 | 50 | 8.5 | 10.7 |

80 | 25 | 6.5 | 8.1 |

95 | 5 | 5.2 | 6.5 |

лучший вариант для надежной системы отопления

Трубы полипропиленовые армированные на сегодняшний день считаются лучшим материалом для систем отопления. Современный рынок предлагает для отопления трубы полипропиленовые армированные стекловолокном, алюминиевой фольгой и перфорированным алюминием.

Трубы полипропиленовые армированные как одна из разновидностей полимерных трубных изделий были созданы специально для отопления и горячего водоснабжения. Производители в борьбе за потребителя постоянно усовершенствуют пластиковый материал, создают различные модификации для разных областей применения, условий эксплуатации. Однако не каждый пластиковый материал обладает необходимыми качествами, чтобы применять его для отопления. Так, полиэтилен годится только для автономного низкотемпературного (до +60 °C) отопления: за этой чертой его прочность снижается, высокое давление он не выдерживает. По сравнению с ним пвх обладает большей жесткостью и химической стойкостью, и, хотя он устойчив к горячей воде, имеет невысокую теплостойкость. Поэтому пвх трубы не годятся для отопления, но как недорогой канализационный материал для локальной безнапорной канализации они вне конкуренции.

Производители в борьбе за потребителя постоянно усовершенствуют пластиковый материал, создают различные модификации для разных областей применения, условий эксплуатации. Однако не каждый пластиковый материал обладает необходимыми качествами, чтобы применять его для отопления. Так, полиэтилен годится только для автономного низкотемпературного (до +60 °C) отопления: за этой чертой его прочность снижается, высокое давление он не выдерживает. По сравнению с ним пвх обладает большей жесткостью и химической стойкостью, и, хотя он устойчив к горячей воде, имеет невысокую теплостойкость. Поэтому пвх трубы не годятся для отопления, но как недорогой канализационный материал для локальной безнапорной канализации они вне конкуренции.

Лучшими характеристиками обладает полипропиленовая труба для отопления (автономного и напольного) из pprc — рандом-сополимера полипропилена, более жесткая, чем ПЭ. Монтаж при помощи специального аппарата легкий, надежный: полипропилен разогревается до температуры плавления, при этом фитинг спаивается с трубой в монолит. Правда, из-за высокого коэффициента теплового расширения (в 10 раз превышающего коэффициент стали) монолитный полипропилен растягивается. Поэтому предпочтительнее армированная полипропиленовая труба для отопления, чей коэффициент теплового линейного расширения значительно ниже. Кстати, такую проводку отопительной системы даже можно прятать вовнутрь конструкции. Но только в том случае, если будет абсолютная уверенность в том, что сварные соединения выполнены с соблюдением технологии. Армированная труба может выступать также как водопроводный вариант (для проводки горячей и холодной воды), если не подходят пвх трубы.

Правда, из-за высокого коэффициента теплового расширения (в 10 раз превышающего коэффициент стали) монолитный полипропилен растягивается. Поэтому предпочтительнее армированная полипропиленовая труба для отопления, чей коэффициент теплового линейного расширения значительно ниже. Кстати, такую проводку отопительной системы даже можно прятать вовнутрь конструкции. Но только в том случае, если будет абсолютная уверенность в том, что сварные соединения выполнены с соблюдением технологии. Армированная труба может выступать также как водопроводный вариант (для проводки горячей и холодной воды), если не подходят пвх трубы.

На строительном рынке осуществляется продажа нескольких видов армированных полипропиленовых труб разных торговых марок: vesbo, firat, aquatech, др. Как уже говорилось, одним из армирующих элементов служит алюминиевая фольга, которая размещается почти у самого внешнего края трубы (внешнее армирование), в середине или у края внутренней стенки (внутреннее армирование). Преимущество такого армирования в том, что фольга исключает диффузию кислорода через стенку, препятствуя коррозии отопительной системы. Однако монтаж такой отопительной системы требует больше времени и усилий. При наружном армировании нужно зачищать трубу pn25 от фольги на всю длину соединения, потому что фитинг с алюминием просто не «сварится». При внутреннем/срединном армировании необходима торцовка, чтобы не допустить контакта фольги с транспортируемой средой. Несоблюдение этой процедуры чревато катастрофическими последствиями для владельца. Поэтому если стоит проблема выбора, то купить трубы полипропиленовые армированные снаружи — более надежный, проверенный временем вариант. А в конечном итоге — еще и более выгодный вариант, несмотря на то, что цена на них выше.

Однако монтаж такой отопительной системы требует больше времени и усилий. При наружном армировании нужно зачищать трубу pn25 от фольги на всю длину соединения, потому что фитинг с алюминием просто не «сварится». При внутреннем/срединном армировании необходима торцовка, чтобы не допустить контакта фольги с транспортируемой средой. Несоблюдение этой процедуры чревато катастрофическими последствиями для владельца. Поэтому если стоит проблема выбора, то купить трубы полипропиленовые армированные снаружи — более надежный, проверенный временем вариант. А в конечном итоге — еще и более выгодный вариант, несмотря на то, что цена на них выше.

Что касается труб полипропиленовых армированных перфорированным алюминием, то в процессе производства полипропилен просачивается сквозь отверстия перфорации, соединяя внешний и внутренние слои. Тем самым повышается качество и надежность конструкции в целом, минимизируется возможность протечек. Поставка таких труб pn25, выпускаемых по германской технологии под ТМ tebo (Турция), осуществляется во многие российские специализированные магазины. Кстати, трубы полипропиленовые армированные алюминием TEBO Master Pipe, производство которых осуществляется по технологии Ultimate Water Resistance, не имеют аналогов на рынке. Эта уникальная технология позволила достичь высокой степени защиты пп трубы от протечек, увеличения прочности, уменьшения времени сварки. Ее суть: перфорированный алюминий располагается со смещением к наружной стенке на 2/3 толщины изделия. Причем внешне это никак не отражается: алюминий не просвечивает через ppr, армированная труба остается белой. Рекомендуется диффузионную сварку проводить с насадкой специальной конструкции, благодаря которой расплавленный полипропилен «заливает» алюминий на торце, исключая его контакт с водой. В результате получается монолитное, прочное, надежное, долговечное соединение.

Кстати, трубы полипропиленовые армированные алюминием TEBO Master Pipe, производство которых осуществляется по технологии Ultimate Water Resistance, не имеют аналогов на рынке. Эта уникальная технология позволила достичь высокой степени защиты пп трубы от протечек, увеличения прочности, уменьшения времени сварки. Ее суть: перфорированный алюминий располагается со смещением к наружной стенке на 2/3 толщины изделия. Причем внешне это никак не отражается: алюминий не просвечивает через ppr, армированная труба остается белой. Рекомендуется диффузионную сварку проводить с насадкой специальной конструкции, благодаря которой расплавленный полипропилен «заливает» алюминий на торце, исключая его контакт с водой. В результате получается монолитное, прочное, надежное, долговечное соединение.

Достойной альтернативой отопительной системе с алюминиевым армированием являются трубы полипропиленовые армированные стекловолокном с более низкой теплопроводностью. Они имеют коэффициент линейного теплового расширение в 3 раза ниже, а жесткость — выше, чем цельная полипропиленовая труба для отопления из pprc. При этом покупка изделий со стекловолокном обойдется гораздо дешевле, чем аналогичной продукции с алюминиевым слоем. Стекловолокно улучшает физические и эксплуатационные характеристики трубы pro aqua, valtec (Москва), firat, др. и системы отопления в целом, повышает ее прочность и надежность. Кроме того, стекловолокно отменяет обязательную процедуру зачистки или торцевания перед сварочными работами, тем самым ускоряя, облегчая и удешевляя монтаж. Зачистка не нужна, потому что трубы полипропиленовые армированные стекловолокном надежно свариваются с фитингами по всей длине соединения. А торцевание не требуется, поскольку контакт внутренней среды со стекловолокном не приводит к протечкам и прорывам системы отопления.

При этом покупка изделий со стекловолокном обойдется гораздо дешевле, чем аналогичной продукции с алюминиевым слоем. Стекловолокно улучшает физические и эксплуатационные характеристики трубы pro aqua, valtec (Москва), firat, др. и системы отопления в целом, повышает ее прочность и надежность. Кроме того, стекловолокно отменяет обязательную процедуру зачистки или торцевания перед сварочными работами, тем самым ускоряя, облегчая и удешевляя монтаж. Зачистка не нужна, потому что трубы полипропиленовые армированные стекловолокном надежно свариваются с фитингами по всей длине соединения. А торцевание не требуется, поскольку контакт внутренней среды со стекловолокном не приводит к протечкам и прорывам системы отопления.

Полипропиленовые трубы: делаем правильный выбор

Полипропиленовые трубы обладают прочностью, пластичностью, устойчивостью к коррозии, колебанию температур и многими другими достоинствами. Гладкость их внутренних стенок не позволяет наслаиваться минеральным, биологическим отложениям и сужаться проходному каналу. Поэтому система из полипропилена станет верным решением, если требуется замена устаревших, изношенных или прокладка новых коммуникаций для водоснабжения, отопления, канализации. Тем более что монтаж ее легкий, поэтому выгодный, а на трубы полипропиленовые цена в разы ниже, чем на металлические/металлопластиковые аналоги.

Поэтому система из полипропилена станет верным решением, если требуется замена устаревших, изношенных или прокладка новых коммуникаций для водоснабжения, отопления, канализации. Тем более что монтаж ее легкий, поэтому выгодный, а на трубы полипропиленовые цена в разы ниже, чем на металлические/металлопластиковые аналоги.

Трубы полипропиленовые помогут сделать ваше проживание в доме удобным и комфортным, решив водопроводный, отопительный и канализационный вопрос на долгие годы. Для этого важно, чтобы смонтированная система определенного назначения соответствовала по параметрам давления, температуры характеристикам транспортируемой среды и условиям эксплуатации. То есть, чтобы полипропиленовая труба, равно как и пластиковый фитинг, выдержала эксплуатационные нагрузки, не требуя замены, в течение всего эксплуатационного периода.

Продажа различных типов полипропиленовых сантехнических изделий, предназначенных для конкретных областей применения, осуществляется под разными брендами, среди которых pro aqua, aquatech. Практически всеми производителями сантехническая пп продукция (полипропиленовая труба pn16, например, фитинг) изготавливается из сополимера пропилена ppr, обогащенного специальными добавками. В трубе pprc нагрузка равномерно распределяется по всей длине ее стенки, в результате чего прочность и срок службы системы увеличивается. Такие полипропиленовые трубы экологичны (в отличие от пвх трубы), долговечны и универсальны. Их поставка целиком оправдана как для обоих типов водоснабжения, так и для водяного отопления, системы «Теплый пол».

Практически всеми производителями сантехническая пп продукция (полипропиленовая труба pn16, например, фитинг) изготавливается из сополимера пропилена ppr, обогащенного специальными добавками. В трубе pprc нагрузка равномерно распределяется по всей длине ее стенки, в результате чего прочность и срок службы системы увеличивается. Такие полипропиленовые трубы экологичны (в отличие от пвх трубы), долговечны и универсальны. Их поставка целиком оправдана как для обоих типов водоснабжения, так и для водяного отопления, системы «Теплый пол».

Преимуществом pprc трубы перед другими аналогичными изделиями из полипропилена является высокая стабильность ее формы плюс устойчивость к высоким температурам. Кстати, по температурным (термостойкости, морозостойкости), прочностным, формовочным характеристикам она выгодно отличается от недорогой, но не обладающей этими свойствами, пвх трубы.

На принадлежность к напорному ряду указывают цифры, стоящие после идентификатора PN и означающие номинальное давление транспортируемой жидкости (газа). С этим параметром объединяется предполагаемая температура среды, транспортируемой через пластиковый трубопровод, и выпускаются пп изделия с определенной толщиной стенки. Например, труба pn16 (давление до 16 Бар) подходит для горячего, холодного водопровода и для обустройства теплых полов.

С этим параметром объединяется предполагаемая температура среды, транспортируемой через пластиковый трубопровод, и выпускаются пп изделия с определенной толщиной стенки. Например, труба pn16 (давление до 16 Бар) подходит для горячего, холодного водопровода и для обустройства теплых полов.

Для монтажа отопительной системы рекомендуется использовать полипропиленовые трубы серого цвета, армированные алюминиевой фольгой. Фольга препятствует проникновению в них кислорода, уменьшает линейное и температурное расширение раза в три. Это облегчает решение задачи, связанной с компенсацией теплового расширения, что особенно актуально для трубопровода большой длины. И хотя на армированные vesbo трубы полипропиленовые цена выше, затраты уменьшатся за счет снижения числа необходимых компенсаторов.

Армированные стекловолокном полипропиленовые трубы valtec, tebo (Москва) подходят для горячего и холодного водоснабжения, а также для низкотемпературной (до 70 °C) системы отопления. Трехслойные (стекловолокном армирован средний слой ppr), с усиленной поперечной жесткостью, они отличается упрощенным монтажом. Их продажа осуществляется также для систем кондиционирования и сетей сжатого воздуха, где они успешно себя зарекомендовали. Цена несколько выше, чем простых пп аналогов, однако при меньшем в 3 раза температурном расширении вполне оправдана.

Их продажа осуществляется также для систем кондиционирования и сетей сжатого воздуха, где они успешно себя зарекомендовали. Цена несколько выше, чем простых пп аналогов, однако при меньшем в 3 раза температурном расширении вполне оправдана.

Сегодня на российском рынке армированная труба полипропиленовая (плюс фитинг в ассортименте) представлена различными марками от многих производителей. Однако качество продукта некоторых производителей откровенно низкое: стекловолокно под микроскопом едва просматривается. Хотя на некачественные трубы полипропиленовые цена значительно ниже, не стоит забывать, что скупой всегда платит дважды. (К продукции valtec, firat, vesbo, tebo, pro aqua, aquatech это не относится.)

Для высокотемпературного отопления (в первую очередь, бытового) предназначены полипропиленовые трубы Therm белого цвета, характеризующиеся исключительной теплостойкостью благодаря включению специальных ингибиторов. Добавки повышают сопротивление температурам и давлению, полностью защищают отопительную систему от диффузии кислорода, продлевают срок службы.

Для внутренней канализации существует большой выбор специально предназначенных полипропиленовых труб и фасонных частей, для внешней разумнее использовать недорогую пвх систему.

Центр CE — Трубопроводы с произвольной выборкой из полипропилена (PP-R) для различных областей применения

Прочные, устойчивые к коррозии, универсальные и экологически чистые трубопроводы из полипропилена также могут сократить время монтажа

Этот курс больше не активен

Карин Тетлоу

Многослойная технология Faser (MF)

Для увеличения максимальных рабочих температур ведущий производитель разработал технологический процесс многослойного фазера (MF).В результате получается экструдированный средний слой в трубе, который представляет собой смесь стекловолокна и смолы, что позволяет трубе оставаться жесткой при более высоких температурах и значительно снижает тепловое расширение. Этот многослойный фазерный продукт не требует каких-либо изменений в процессе сварки. Низкая концентрация стекловолокна в трубе также не мешает процессу плавления или переработке. В некоторых случаях полипропилен, армированный стекловолокном, может быть отправлен на переработку отдельно от неармированного полипропилена.

Низкая концентрация стекловолокна в трубе также не мешает процессу плавления или переработке. В некоторых случаях полипропилен, армированный стекловолокном, может быть отправлен на переработку отдельно от неармированного полипропилена.

Изображение предоставлено Aquatherm

Типичные примеры многослойных фазерных слоев, которые контролируют расширение трубы PP-R.

Благодаря технологии многослойного фазера (MF) трубы PP-R имеют свойства теплового расширения, сравнимые с металлическими трубами. Материал PP-R может поглощать напряжения, возникающие из-за теплового расширения, и поэтому им гораздо легче управлять, чем аналогичные схемы трубопроводов с использованием металла. Трубы PP-R можно закапывать без каких-либо средств контроля расширения или ограничителей осевого давления (опор на стыках), так как вес грунта будет ограничивать любое движение.В определенных местах могут потребоваться анкера, чтобы гарантировать отсутствие движения трубы, например, бокового движения, когда труба входит в фундамент здания.

График любезно предоставлен Aquatherm

По сравнению со стандартной пластиковой трубой, многослойная труба Faser имеет значительно меньшее линейное расширение.

Дополнительные преимущества использования технологии MF заключаются в том, что она поддерживает более высокий внутренний диаметр трубы — следовательно, более высокий SDR, чем у эквивалентной трубы без MF, — что обеспечивает более высокий расход; требует меньше опор, потому что труба более жесткая; и имеет меньший вес, чем металлическая труба.

Изображение предоставлено Aquatherm

По сравнению со стандартной трубой PP-R, труба PP-R с многослойной технологией Faser требует меньше опор.

Первоначально опубликовано в ENR

Первоначально опубликовано в марте 2015 г.

(PDF) Усиление механических свойств полипропилена, армированного стекловолокном, за счет улучшения адгезии

Материалы

2012

, 5

1112

25.

Богоева-Гачева, Г .; Грозданов А.А. Кристаллизация изотактического полипропилена: влияние поверхности волокна

. J. Serb. Chem. Soc.

2006

, 71, 483–499.

26.

Bortolon, V .; Савадори Т. Процесс модификации полипропилена малеиновым ангидридом.

Патент № 6 437 049, 20 августа 2002 г.

27.

Arbelaiz, A .; Fernandez, B .; Ramos, J.A .; Retegi, A .; Llano-Ponte, R .; Мондрагон, И.

Механические свойства композитов из пучка коротких льняных волокон / полипропилена: Влияние модификации матрицы / волокна

, содержания волокна, водопоглощения и рециркуляции. Composites Sci. Technol.

2005

,

65, 1582–1592.

28.

Rowell, R .; Sanadi, A.R .; Колфилд, Д.Ф .; Якобсон, Р. Использование натуральных волокон в пластиковых композитах

: Проблемы и возможности. В лигноцеллюлозно-пластмассовых композитах; Леао, А.L.,

Carvalho, F.X., Frollini, E., Eds .; USP и UNESP: Сан-Паулу, Бразилия, 1997 г . ; С. 23–51.

; С. 23–51.

29.

Qiu, W .; Zhang, F .; Endo, T .; Хироцу, Т. Этерификация, индуцированная измельчением между целлюлозой и малеинированным полипропиленом

. J. Appl. Polym. Sci.

2004

, 91, 1703–1709.

30.

Кинер, Т.Дж .; Стюарт, Р.К .; Браун, Т. Малеинированные связующие агенты для композитов из натуральных волокон.

Состав.Часть A

2004

, 35, 357–362.

31.

Kamaker, A.C .; Янгквист, Дж. Литье под давлением полипропилена, армированного короткими волокнами джута

. J. Appl. Polym. Sci.

1996

, 62, 1147–1151.

32.

Albano, C .; Ichazo, M .; Gonzalez, J .; Delgado, M .; Полео, Р. Влияние обработки наполнителем на механическое и морфологическое поведение

PP + древесной муки и PP + сизалевого волокна.Mater. Res.

Innov.

2001

, 4, 284–293

33.

Vallejos, M.E. Aprovechamiento Integral del Cannabis Sativa Como Material de Refuerzo / Carga del

Polipropileno. Магистерская работа, Universidad de Girona, Жирона, Испания, 2006 г .; ISBN 84-690-0068-3.

Магистерская работа, Universidad de Girona, Жирона, Испания, 2006 г .; ISBN 84-690-0068-3.

34.

Feller, J.F .; Гроэнс, Ю. Связывающая способность привитого силаном поли (пропена) на границе раздела стекло

волокна / поли (пропен). Compos. Часть A

2004

, 35, 1–10.

35.

Feller, J.F .; Chabert, B .; Guyot, A .; Spitz, R .; Wagner, H.D .; Джерард, Дж. Ф. Изотактический полипропилен

с привитым силаном, используемый в качестве связующего агента при воздействии стекла на межфазную адгезию.

J. Adhes.

1996

, 58, 299–313.

36.

Barbosa, S .; Ferreira, M.L .; Damiani, D .; Капиати, Н. Сополимеризация полипропилена и

функционализированного линейного

α

-олефина на стеклянных волокнах.J. Appl. Polym. Sci.

2001

, 81, 1266–1276.

37.

Etcheverry, M .; Barbosa, S .; Ferreira, M.L .; Damiani, D .; Капиати, Н. Химическая прививка полипропилена

на стеклянные подложки путем модификации поверхности. J. Appl. Polym. Sci.

J. Appl. Polym. Sci.

2007

, 109,

2815–2822.

38.

Etcheverry, M. Compatibilización Química de Interfases Polímero-Vidrio. Докторская диссертация,

Национальный университет дель Сур, Буэнос-Айрес, Аргентина, 2010 г.

39.

Zarzycki, J. Очки и стекловидное состояние; Cambridge University Press: Кембридж, Великобритания, 1991.

40.

Marques, M.M .; Correia, S .; Ascenso, J .; Dies, A.R .; Blais, M .; Rausch, M .; Chien, J.C.W.

Металлоорганические катализаторы синтеза и полимеризации; Каминский, У., Ред .; Springer-Verlag:

Нью-Йорк, Нью-Йорк, США, 1999; С. 576–582.

41.

Etcheverry, M .; Ferreira, M .; Барбоза, С.; Капиати, Н. Улучшение адгезии термопластичных композитов

путем прививки полипропилен-стекло. В Энциклопедии полимерных композитов: Свойства,

Производительность и применение; Nova Science Publishers Inc .: Hauppauge, NY, США, 2009;

ISBN 978-1-60741-717.

Стеклопластиковые трубы Прошлое, настоящее и будущее

Салливан Д. Карран П.Э., бывший исполнительный директор

I. Цель и сфера примененияСегодня армированный стекловолокном термореактивный пластик («FRP») используется во многих отраслях промышленности, включая хранение и транспортировку коррозионных материалов или обращение с другими материалами в агрессивных средах.Несмотря на то, что трубопроводы из стеклопластика имеют 65-летнюю историю, они считаются современным материалом для многих новых применений, в которых используются преимущества его коррозионной стойкости, соотношения прочности и веса, низких эксплуатационных расходов и стоимости жизненного цикла. В этой статье обсуждается история трубопроводов из стеклопластика, текущее применение труб из стеклопластика и новые технологические достижения в будущем для новых применений в нефтехранилищах и на объектах по переработке нефти.

II. Введение Не путайте трубопроводы из стеклопластика с обычными трубами из термопласта, такими как ПВХ и полиэтилен. В этих термопластических системах обычно используются неармированные экструдированные трубы, а также фитинги и фланцы, полученные литьем под давлением. Их прочность зависит от огромного количества материала. Напротив, материалы для трубопроводов из стеклопластика производятся методом намотки с использованием эпоксидных смол, армированных непрерывными стеклянными нитями. Используемые смолы являются термореактивными, т. Е. Они подвергаются необратимым химическим реакциям в процессе отверждения, что приводит к превосходным температурным характеристикам, в то время как армирование нитями делает компоненты трубопроводов более механически более прочными, чем обычные неармированные термопласты.Результат — улучшенные характеристики и меньший вес.

В этих термопластических системах обычно используются неармированные экструдированные трубы, а также фитинги и фланцы, полученные литьем под давлением. Их прочность зависит от огромного количества материала. Напротив, материалы для трубопроводов из стеклопластика производятся методом намотки с использованием эпоксидных смол, армированных непрерывными стеклянными нитями. Используемые смолы являются термореактивными, т. Е. Они подвергаются необратимым химическим реакциям в процессе отверждения, что приводит к превосходным температурным характеристикам, в то время как армирование нитями делает компоненты трубопроводов более механически более прочными, чем обычные неармированные термопласты.Результат — улучшенные характеристики и меньший вес.

Также не путайте ручную укладку с изделиями из стеклопластика машинного производства. Производители ручной укладки насчитывают тысячи и включают небольшие магазины, которые обычно специализируются на потребительских товарах, таких как туалетные столики для ванных комнат или прогулочные лодки. Однако производителей труб машинного производства относительно немного. Это крупные производители, которые массово производят готовые трубопроводы или трубопроводы по индивидуальному заказу для нефтяных, коммерческих, промышленных и муниципальных нужд как для внутреннего, так и для зарубежных рынков.Машинно изготовленный стеклопластик может иметь более высокую загрузку стекла i. е. более плотный продукт из стекловолоконной нити / смолы, который более воспроизводим в условиях контролируемого качества. Поэтому данная статья ограничивается достижениями, сделанными в области труб и фитингов машинного производства, которые будут применяться в нефтяной промышленности.

Однако производителей труб машинного производства относительно немного. Это крупные производители, которые массово производят готовые трубопроводы или трубопроводы по индивидуальному заказу для нефтяных, коммерческих, промышленных и муниципальных нужд как для внутреннего, так и для зарубежных рынков.Машинно изготовленный стеклопластик может иметь более высокую загрузку стекла i. е. более плотный продукт из стекловолоконной нити / смолы, который более воспроизводим в условиях контролируемого качества. Поэтому данная статья ограничивается достижениями, сделанными в области труб и фитингов машинного производства, которые будут применяться в нефтяной промышленности.

В первые дни, сразу после открытия полковником Дрейком около Титусвилля, штат Огайо, в 1859 году, трубы вообще не использовались! Эта ранняя добыча нефти перекачивалась прямо в деревянные бочки для отгрузки.Первые трубы были деревянными, а позже заменили стальными. Однако стальные трубопроводы быстро подверглись коррозии из-за сочетания соленой воды и сернистой нефти. Хотя технология FRP была разработана во время Второй мировой войны, это было позже, когда первая труба была изготовлена из FRP путем нанесения вручную стекловолоконной ткани и смолы на охватываемый стержень. Этот метод «ручной укладки» подходил для некоторых применений в химической промышленности, но не обладал сочетанием прочности и рентабельности, необходимых для замены стали в нефтяной промышленности.

Хотя технология FRP была разработана во время Второй мировой войны, это было позже, когда первая труба была изготовлена из FRP путем нанесения вручную стекловолоконной ткани и смолы на охватываемый стержень. Этот метод «ручной укладки» подходил для некоторых применений в химической промышленности, но не обладал сочетанием прочности и рентабельности, необходимых для замены стали в нефтяной промышленности.

В конце 1940-х годов центробежное литье было первым методом машинного производства для производства труб, пригодных для химического и коммерческого применения, а также для линий сбора нефти на месторождениях. Затем был разработан процесс намотки нитей для производства трубы с натянутыми стекловолокнами, ориентированными так, чтобы выдерживать сочетание кольцевых и осевых сил. Намотка нитей с двухугольной конструкцией потребовала использования слоев стекловолокна в почти осевой ориентации и привела к созданию НКТ высокого давления (до 2000 фунтов на квадратный дюйм) для добывающих скважин. Некоторые из этих более ранних колонн НКТ из стеклопластика остаются в эксплуатации после более чем 35 лет производства.

Некоторые из этих более ранних колонн НКТ из стеклопластика остаются в эксплуатации после более чем 35 лет производства.

В 1960-х годах был разработан эффективный процесс непрерывного производства больших объемов труб для труб малого диаметра, рассчитанных на давление (до 450 фунтов на квадратный дюйм). Широкомасштабное использование этой трубы началось в 1964 году и в основном была установлена на двухдюймовых линиях сбора сырой нефти.

V. Разработка кодов и стандартовВ 1959 году Американское общество по испытанию материалов («ASTM») опубликовало первые признанные на национальном уровне стандарты и методы испытаний для труб из стеклопластика.Эта первая спецификация была ASTM D1694, Стандартная спецификация для резьбы для труб из термореактивной смолы, армированной стекловолокном, и была разработана группой, состоящей из представителей производителей стеклопластиковых труб, нефтяных компаний и других отраслей.

В 1968 году Американский институт нефти (API) опубликовал свой первый стандарт на трубы из стеклопластика. Первым стандартом API был API 15LR, «Технические условия на трубопроводные трубы из термореактивной смолы, армированные стекловолокном». Сегодня ASTM и API публикуют многочисленные стандарты, спецификации и методы испытаний для трубопроводов из стеклопластика.

Первым стандартом API был API 15LR, «Технические условия на трубопроводные трубы из термореактивной смолы, армированные стекловолокном». Сегодня ASTM и API публикуют многочисленные стандарты, спецификации и методы испытаний для трубопроводов из стеклопластика.

Сегодня использование труб из стеклопластика, изготовленных машинным способом, расширилось от их первоначального основного применения в линиях сбора нефти на месторождениях до различных применений, от работы с легковоспламеняющимися и горючими жидкостями на объектах розничной торговли до канализации и водопровода на муниципальном и промышленном рынках. Ниже приведены примеры текущих применений трубопроводов из стеклопластика:

В нефтегазовой промышленности приложения высокого давления включают до 4000 фунтов на квадратный дюйм. В таких холодных условиях, как за Полярным кругом в пустынях Ближнего Востока.Трубопроводы из стеклопластика используются как над землей, так и под землей и используются в системах от добычи до методов повышения нефтеотдачи, включая гидроразрыв пласта до соленой воды и закачку CO 2 .

Обработка легковоспламеняющихся и горючих жидкостей включает подземные трубопроводы автомобильного топлива, в том числе спирта (этанол) с высокой концентрацией, а также авиационного и морского топлива на большинстве национальных заправочных станций розничной торговли и коммерческого транспорта. С тех пор, как в конце 1960-х годов трубопроводы из стеклопластика были внесены в список Underwriters Laboratory, было успешно установлено более 150 миллионов футов, которые обслуживают автомобильную публику страны.

Несмотря на то, что в канализационных и дренажных трубопроводах по-прежнему преобладает бетон, во многих областях предпочтительным выбором является стеклопластик. Например, бетонная труба быстро портится в сточных водах из-за воздействия сероводорода. Сероводород разрушает верхнюю поверхность трубы и в конечном итоге вызывает обрушение. FRP не подвержен воздействию сероводорода или продувки каустиком или гипохлоритом для подавления запаха сульфида. В результате труба из стеклопластика использовалась в качестве футеровки в бетонных трубах большого диаметра (от 48 до 60 дюймов).

Архитектурные и инженерные фирмы теперь могут использовать компьютерные программы, разработанные для улучшения проектирования трубопроводных систем из стеклопластика. Программа включает в себя анализ потока жидкости, анализ потока газа, свободный анализ диапазона, дизайн упорного блока, химический состав и информацию об установке. Программа упрощает выполнение сложных расчетов и анализа при проектировании новой системы трубопроводов из стеклопластика или для поиска и устранения неисправностей в существующей системе трубопроводов из стеклопластика.

Добыча нефти и газа:

Нефтегазодобывающая промышленность потребует трубопроводов с более высоким номинальным давлением и большего диаметра для контроля проблем коррозии в линиях добываемой жидкости (нередко «добывают» и обрабатывают семь баррелей воды на каждый баррель сырой нефти, добытой из земля). Помимо решения проблем коррозии, трубопроводы из стеклопластика могут быть спроектированы с добавкой антипирена для уменьшения распространения пламени в некритических областях или в критических областях, могут быть покрыты вспучивающейся краской или изолированы вспучивающимся материалом i. е. краска и покрытие расширяются, образуя изоляцию из негорючей пены. Эта последняя система будет поддерживать работоспособность трубопровода как минимум в течение трех часов в условиях потока. Противопожарные трубопроводы из стеклопластика решают проблемы веса при проектировании морских нефтедобывающих платформ. Экономия веса в конструкции платформы может спасти владельца от $ 2,00 до $ 4,00 за фунт в стоимости строительства за счет снижения веса несущей конструкции (например, сберегательные до 750 тонн). В зонах, классифицируемых как опасные, трубопроводы из стеклопластика могут быть сделаны из проводящих волокон, смешанных со стекловолокном, чтобы обеспечить электрическую проводимость материала для заземления системы и предотвратить возможное накопление статического заряда.

е. краска и покрытие расширяются, образуя изоляцию из негорючей пены. Эта последняя система будет поддерживать работоспособность трубопровода как минимум в течение трех часов в условиях потока. Противопожарные трубопроводы из стеклопластика решают проблемы веса при проектировании морских нефтедобывающих платформ. Экономия веса в конструкции платформы может спасти владельца от $ 2,00 до $ 4,00 за фунт в стоимости строительства за счет снижения веса несущей конструкции (например, сберегательные до 750 тонн). В зонах, классифицируемых как опасные, трубопроводы из стеклопластика могут быть сделаны из проводящих волокон, смешанных со стекловолокном, чтобы обеспечить электрическую проводимость материала для заземления системы и предотвратить возможное накопление статического заряда.

Трубопроводы для коммунальных и промышленных предприятий:

Бестраншейные трубопроводы : Бестраншейные трубопроводы — это быстро развивающаяся технология, при которой микротоннелирование для новых трубопроводов и скользящая облицовка для восстановления существующих трубопроводов не нарушают дорожное полотно или другие надземные конструкции.

Микротоннелирование: В то время как проходка туннелей использовалась в крупных туннельных проектах, микротоннелирование — это новое применение для бестраншейных трубопроводов. При микротоннелировании труба из стеклопластика поднимается с помощью гидравлического домкрата и проталкивает режущую головку через субстрат.Чтобы протолкнуть трубопровод большого диаметра на расстояние в сотни футов, требуется давление в сотни тонн. Например, трубу из стеклопластика диаметром 18 дюймов можно поддомкрачивать при давлении до 90 тонн, а трубу из стеклопластика диаметром девять футов — при давлении до 1750 тонн.

В прошлом муфты из нержавеющей стали использовались в качестве арматуры вокруг стыков бетонных труб, чтобы выдерживать гидравлическое давление домкрата. Тем не менее, муфты из стеклопластика оказались рентабельной заменой нержавеющей стали, используемой при прокладке бетонных труб.

Системы труб и соединений из стеклопластика оказались более экономичными, чем их бетонные аналоги, из-за более гладкой внешней поверхности и меньшего веса. Эти особенности значительно снижают необходимое давление домкрата и позволяют выполнять домкраты на более длинные участки, чем бетон, что снижает затраты и время на установку.

Эти особенности значительно снижают необходимое давление домкрата и позволяют выполнять домкраты на более длинные участки, чем бетон, что снижает затраты и время на установку.

Футеровка: Футеровка — это бестраншейный метод восстановления существующей трубы с минимумом земляных работ. Новые и отремонтированные канализационные и дренажные трубы больше не ограничиваются методами прокладки из стеклопластика относительно небольшого диаметра.Технология центробежного литья стеклопластиковых труб была усовершенствована и позволяет производить трубы машинного производства с небольшими допусками на внешний диаметр до 120 дюймов. Легкий вес и гладкая внешняя поверхность позволяют протыкать трубу домкратом внутри существующей трубы, таким образом устраняя протечки в бетонных канализационных трубах. Эта система восстановления сводит к минимуму давление подъема, необходимое для проталкивания трубы FRP через существующую бетонную трубу, и выполняется даже при продолжающемся потоке сточных вод. Например, реализуется бестраншейный проект по реабилитации 6 000 футов 102-дюймовой канализации в Лос-Анджелесе с минимумом земляных работ с использованием трубы FRP диаметром 9 футов.

Например, реализуется бестраншейный проект по реабилитации 6 000 футов 102-дюймовой канализации в Лос-Анджелесе с минимумом земляных работ с использованием трубы FRP диаметром 9 футов.

Промышленное применение: Химическая обработка обычно включает в себя воздействие на трубопровод таких химических веществ, как ацетон, метиленхлорид, соляная кислота, этилендихлорид, фенол, толуол, ксилол, этилацетат и метилацетат. Специальные металлы, такие как титан, обычно используются для обеспечения устойчивости к таким химическим веществам, но они слишком дороги. Однако выбор смолы, такой как материалы на основе фурана, чрезвычайно устойчив к растворителям и рентабелен.

Заявки на объекты сбыта нефти Традиционно на предприятиях по сбыту нефти использовались стальные трубы, которые были дешевы и отвечали требованиям правил пожарной безопасности 2 часа при 2000 ° F для работы с легковоспламеняющимися и горючими материалами.В то время как объекты розничной торговли адаптировались к новым материалам e. g., подземные резервуары и трубопроводы из стеклопластика, а также гибкие соединители, проектировщики распределительных терминалов и подрядчики не спешили применять технологии, не связанные с сталью. Ниже приведены несколько областей, в которых проектировщику терминала следует рассмотреть применение трубопроводов из стеклопластика:

g., подземные резервуары и трубопроводы из стеклопластика, а также гибкие соединители, проектировщики распределительных терминалов и подрядчики не спешили применять технологии, не связанные с сталью. Ниже приведены несколько областей, в которых проектировщику терминала следует рассмотреть применение трубопроводов из стеклопластика:

Подземные трубопроводы: Underwriters Laboratory имеет внесенные в список UL 971 трубопроводы из стеклопластика для легковоспламеняющихся и горючих материалов диаметром 2, 3, 4 и 6 дюймов.Издание NFPA 30 2012 года ссылается на UL 971 и разрешает использовать трубы из стеклопластика такого диаметра в распределительных терминалах. В то время как проектировщики терминалов предпочитают размещать стальные трубопроводы над землей для облегчения экологических испытаний, то есть визуального осмотра, а не периодических испытаний под давлением, Единый пожарный кодекс изменил свое правило в 1995 году и теперь требует прокладки трубопроводов под землей. Подземные стальные трубопроводы потребуют систем катодной защиты и присущих им требований к периодическим испытаниям. Следовательно, рентабельной альтернативой подземным стальным трубопроводам и катодной защите являются трубы из стеклопластика, соответствующие диаметрам, указанным в UL.

Подземные стальные трубопроводы потребуют систем катодной защиты и присущих им требований к периодическим испытаниям. Следовательно, рентабельной альтернативой подземным стальным трубопроводам и катодной защите являются трубы из стеклопластика, соответствующие диаметрам, указанным в UL.

Канализация и дренаж: Проекты, связанные с предотвращением загрязнения, включают локализацию, переработку, сокращение сбросов и очистку сточных вод. Бетонные трубопроводы не подходят для перекачки нефтесодержащих стоков из-за высокой скорости утечки при использовании доступных методов соединения труб, а стальные трубопроводы подвержены коррозии под землей. Трубопроводы большого диаметра из стеклопластика доступны до двенадцати футов в диаметре и имеют герметичные соединения. Как описано выше, новые методы восстановления трубопроводов без траншеи или с использованием скользящей футеровки являются экономически эффективными и обеспечивают минимальные перерывы в работе.

Коррозийные химические вещества: Сегодня все более распространенным становится смешивание присадок к моторному топливу на терминалах. Многие из этих добавок вызывают коррозию традиционной углеродистой стали. С системами смешивания, расположенными на эстакаде грузовых автомобилей, подземные трубопроводы являются обычным явлением и подходят для трубопроводов из стеклопластика.

Многие из этих добавок вызывают коррозию традиционной углеродистой стали. С системами смешивания, расположенными на эстакаде грузовых автомобилей, подземные трубопроводы являются обычным явлением и подходят для трубопроводов из стеклопластика.

Защита от пожаротушения: Известно, что накипь от внутренней коррозии стальных трубопроводов в системе защиты от пожара забивает форсунки и спринклерные головки. Чтобы бороться с эффектами коррозии и внутреннего накипи, металлические системы требуют постоянного обслуживания.Даже в этом случае сомнительно, какая часть металлической системы находится в эффективном рабочем состоянии в данный момент. Системы огнестойких материалов FRP были разработаны и доказали свою экономическую эффективность во многих приложениях противопожарной защиты.

Ред. 1 июля 2013 г.

Список литературы

- Весна, 1996, статья Института композитов «Труба из стеклопластика находит свою нишу в специальных применениях», Карен Ф.

Линдси.

Линдси. - Апрель 1993 г., Ameron Fiberglass Pipe Division, Product Литература

- май 1996 г., Smith Fiberglass Products Inc., Статья NACE Materials Performance «Тридцать лет использования стекловолоконных труб в нефтяных месторождениях», Kenneth J. Oswald

- Апрель 1996 г., HOBAS Pipe Inc., истории болезни