Греющий кабель для обогрева труб ♨ Москва, СПб, Казань.

Греющий кабель сохраняет целостность коммуникаций круглый год, предотвращая образование в трубах ледяных заторов и, как следствие, промерзание и прорыв. Целесообразно применять кабели нагрева в условиях сурового российского климата в зимние месяцы, когда расположенные в грунте инфраструктуры, вследствие сильных морозов теряют эксплуатационные характеристики. При монтаже трубопровода применяют теплоизоляционные материалы, однако, как показывает практика, данных мер не достаточно. Работа и водопроводов при длительной минусовой температуре вызывает изменение вязкости жидкости, проходящей по ним. Комплексный подход с применением греющего кабеля и теплоизоляционного материала позволяет исключить данную проблему. В каталоге интернет-магазина Вы можете купить с доставкой греющий кабель для обогрева труб от известных производителей, таких как: Heatus, Devi, Lavita, Fine, HandyHeat, Nexans, Nelson за несколько минут подобрав рациональный материал для защиты и утеплитель для трубопровода.

Как выбрать греющий кабель обогрева труб

Кабель для труб и трубопроводов от компании «Аварит» — это несколько десятков складских позиций продукции для защиты коммуникаций. Разделы каталога оформлены в формате рейтингов, что позволяет выбрать позиции, пользующиеся наибольшим спросом и кабель, рекомендованный инженерами. Для расчетов потребуется: тип монтажа, требуемая мощность и материал трубы.

За клиентом остается выбор: купить ли кабели метражом на отрез или в комплекте с муфтами и термостатами. На греющий кабель для обогрева труб предоставляется инструкция. Монтаж не требует специальных навыков. Рекомендуется утеплять трубопровод кабелем до первых заморозков.

Мы предлагаем прогревочные кабели для труб, выдерживающие воздействие агрессивных сред, их применение целесообразно для производственных целей. Обратите внимание на специальные гигиенические кабели, которые опускают внутрь трубы с питьевой воды. Они специально разработаны для решения задач защиты от замерзания в быту.

Цены и доставка

Продажа греющего кабеля для труб с доставкой в регионы России. Пункты самовывоза в Москве, Санкт-Петербурге и Казани (цены интернет-магазина).

Промышленный обогрев протяженных трубопроводов с помощью СКИН-систем

Развитие рынка промышленного электрообогрева неразрывно связано с освоением новых нефтяных и газовых месторождений, строительством перерабатывающих комплексов и трубопроводных сетей в северных районах Российской Федерации. Инжиниринговые компании в последние годы предлагают все более надежные и экономичные системы промышленного электрообогрева. Именно таким решением является обогрев протяженных трубопроводов с помощью СКИН-систем. Применение СКИН-систем также решает задачи энергосбережения и повышения энергоэффективности, которые являются основными направлениями модернизации российской экономики.

Преимущества кабельных систем обогрева перед водяными и паровыми очевидны: они обладают малой материалоемкостью, их легче устанавливать, они не подвержены коррозии, не боятся разморозки, запитываются от общей системы электроснабжения предприятия, оснащаются автоматизированными системами управления, которые точно и по заданному алгоритму поддерживают выбранный режим, легко интегрируются с АСУ верхнего уровня и могут применяться на сложных и разветвленных сетях трубопроводов.

Применение кабельных систем обогрева трубопроводов успешно решает следующие задачи: полная или частичная компенсация тепловых потерь с целью обеспечения стабильного протекания технологического процесса; поддержание минимально допустимой температуры жидкости при остановке процесса; разогрев труб до заданной температуры при возобновления процесса после остановки (холодный пуск объекта).

Группа компаний «Специальные системы и технологии» начала свою деятельность на российском рынке систем промышленного обогрева в девяностых годах прошлого века. В 1998 году были реализованы первые проекты промышленного обогрева трубопроводов «Тепломаг», созданные на основе резистивных и саморегулирующихся кабелей. С самого начала работы на этом рынке Группа компаний «ССТ» обеспечивала заказчикам систем промышленного обогрева трубопроводов комплексные проектные решения: теплотехнические расчеты, проектирование, производство нагревательных кабелей и сопутствующих аксессуаров, поставку оборудования, монтаж, пусконаладку и сервисное обслуживание систем обогрева.

Для систем электрообогрева трубопроводов на основе резистивных и саморегулирующихся нагревательных кабелей требуется сопроводительная электрическая сеть, по которой подается напряжение к нагревательным секциям. При относительно малой длине трубопровода (примерно до 150 метров) величина сопроводительной сети минимальна, и мал ее «вклад» в стоимость системы в целом. Трубопроводы длиной 200 —500 м также могут обогреваться резистивными и саморегулирующимися кабелями, но в этом случае стоимость сопроводительной сети становится сопоставимой с затратами на нагревательные кабели. Для трубопроводов длиной 500–3000 м. оптимальным решением становится применение специальных трехжильных резистивных нагревательных кабелей серии «Лонглайн», подключаемых по схеме «звезды». Такой кабель одновременно выполняет функцию нагревательного элемента и питающей линии.

Промышленные системы обогрева на основе резистивных и саморегулирующихся кабелей успешно решали ранее и решают сегодня задачи обогрева трубопроводов длиной до 3 километров. Но развивающемуся нефтегазовому сектору российской экономики необходимо было надежное и экономичное инженерное решение для обогрева трубопроводов протяженностью от 3 километров и более. Группа ведущих инженеров ГК «ССТ» (в числе которых 10 кандидатов технических наук) в конце девяностых годов двадцатого века приступила к изучению вопроса создания промышленных систем электрообогрева протяженных трубопроводов на основе индукционно-резистивной системы нагрева, или СКИН-системы. На основании многолетних научных исследований и лабораторных испытаний специалисты ГК «ССТ» пришли к выводу, что

Но развивающемуся нефтегазовому сектору российской экономики необходимо было надежное и экономичное инженерное решение для обогрева трубопроводов протяженностью от 3 километров и более. Группа ведущих инженеров ГК «ССТ» (в числе которых 10 кандидатов технических наук) в конце девяностых годов двадцатого века приступила к изучению вопроса создания промышленных систем электрообогрева протяженных трубопроводов на основе индукционно-резистивной системы нагрева, или СКИН-системы. На основании многолетних научных исследований и лабораторных испытаний специалисты ГК «ССТ» пришли к выводу, что

СКИН-система, или индукционно-резистивная система нагрева (ИРСН), предназначена для разогрева, поддержания температуры и защиты от замерзания сверхдлинных трубопроводов. Основными объектами, на которые устанавливаются СКИН-системы являются: водоводы (при освоении и эксплуатации всех видов месторождений), выкидные линии (транспортируемые продукты — сырая нефть и нефтепродукты), серопроводы (транспорт жидкой серы), трубопроводы транспорта вязких химических веществ (внутризаводские межцеховые трубопроводы предприятий химии и нефтехимии).

Принцип работы СКИН-системы основан на применении специальных нагревательных элементов, использующих явление скин-эффекта и эффекта близости в проводниках из ферромагнитных материалов на переменном токе промышленной частоты (50 Гц). Нагревательный элемент представляет собой трубку из специальной низкоуглеродистой стали с наружным диаметром от 20 до 60 мм., внутри которой располагается специальный проводник из немагнитного материала (меди или алюминия) сечением от 8 до 40 кв.

Питающее напряжение прикладывается таким образом, что по медному проводнику ток течет в одном направлении, а по стальной трубке возвращается. Переменный ток течет по всему сечению внутреннего проводника, поскольку на промышленной частоте в немагнитном материале с хорошей проводимостью заметного поверхностного эффекта не возникает. В ферромагнитном внешнем проводнике (стальной трубке) скин-эффект ярко выражен, т.е. ток протекает не по всей толще стенки трубки, а в тонком (около 1 мм.) поверхностном слое. Причем этот слой расположен у внутренней поверхности стальной трубки.

Принцип действия СКИН-системы

Как отмечено выше, ток протекает по внутренней поверхности трубки скин-нагревателя, а на внешней ее поверхности он практически отсутствует. Отсутствие электрических потенциалов делает систему безопасной для обслуживающего персонала. Этот эффект позволяет заземлять трубку в любом месте. На ближнем и дальнем концах системы обогрева трубка заземляется обязательно.

Отсутствие электрических потенциалов делает систему безопасной для обслуживающего персонала. Этот эффект позволяет заземлять трубку в любом месте. На ближнем и дальнем концах системы обогрева трубка заземляется обязательно.

При протекании тока происходит выделение тепла в обоих проводниках. При правильном конструировании системы 60-80 % тепла выделяется в стальной трубке и только 20-40% — в проводнике с медной жилой. Электрически система строится так, чтобы обеспечить непрерывность как скин-проводника, так и трубки скин-нагревателя, представляющей собой обратный проводник.

Рабочий диапазон температур СКИН-систем составляет от -50 до +160°С. Напряжение питания — до 4,0 кВ, частота — 50 Гц. Удельное тепловыделение одного элемента — до 100 Вт/м.

Зависимость удельного тепловыделения одного элемента от длины обогреваемого участка.

В зависимости от рабочей и максимально возможной температуры трубопровода можно выделить три исполнения СКИН-системы. Низкотемпературный вариант СКИН-системы обеспечивает защиту от замерзания водоводов, поддерживая температуру от 3 до 5°С. Среднетемпературный вариант СКИН-системы, поддерживающий температуру до 60°С, предназначен для обогрева трубопроводов, по которым транспортируется сырая нефть и нефтепродукты. Высокотемпературный вариант СКИН-системы может поддерживать температуру до 160°С и используется для обогрева трубопроводов, по которым транспортируются вязкие нефтепродукты, сера, химические вещества.

Низкотемпературный вариант СКИН-системы обеспечивает защиту от замерзания водоводов, поддерживая температуру от 3 до 5°С. Среднетемпературный вариант СКИН-системы, поддерживающий температуру до 60°С, предназначен для обогрева трубопроводов, по которым транспортируется сырая нефть и нефтепродукты. Высокотемпературный вариант СКИН-системы может поддерживать температуру до 160°С и используется для обогрева трубопроводов, по которым транспортируются вязкие нефтепродукты, сера, химические вещества.

Расчетное распределение температур на примере обогрева теплоизолированного трубопровода двумя нагревательными элементами СКИН-системы суммарной мощностью 120 Вт/м. Диаметр трубы 108 мм, температура окружающего воздуха −35°С.

В зависимости от схемы прокладки трубопровода, конструктивное исполнение СКИН-систем может быть трех типов: надземное, подземное и подводное. В рамках одной системы возможна комбинация нескольких исполнений, например, надземный трубопровод имеет участки прохода под дорогами (подземное исполнение) или под реками (подводное исполнение). Каждое из исполнений требует применения своих конструктивных решений и материалов.

Каждое из исполнений требует применения своих конструктивных решений и материалов.

Важную роль при монтаже СКИН-систем играет тип применяемой теплоизоляции. Возможен вариант монтажа систем на предварительно изолированные трубы, либо изоляция в виде скорлуп укладывается на месте.

В зависимости от необходимой мощности подогрева используются одно-, двух- или трехтрубные СКИН-системы.

Группа компаний «Специальные системы и технологии» обладает опытом проектирования, производства и монтажа практически всех описанных выше типов СКИН-систем, включая систему обогрева подводных трубопроводов. Производственная и научно-исследовательская база ГК «ССТ» позволяют предлагать заказчикам комплексные проекты обогрева трубопроводов на основе СКИН-систем с гарантией 5 лет с момента ввода в эксплуатацию. СКИН-системы, производимые ГК «ССТ» имеют российский сертификат соответствия, разрешение Федеральной службы по экологическому, технологическому и атомному надзору, аттестацию Российского Морского регистра судоходства. СКИН-системы сертифицированы и аттестованы для использования на объектах ОАО «Газпром», АК «Транснефть».

СКИН-системы сертифицированы и аттестованы для использования на объектах ОАО «Газпром», АК «Транснефть».

В состав комплекта, поставляемого для монтажа СКИН-системы, входят следующие материалы и оборудование:

СКИН-проводник (индукционно-резистивный проводник — ИРП) — высоконадежный, изготавливаемый специально для СКИН-систем многожильный медный проводник, со сроком службы не менее 25 лет.

СКИН-нагреватель (индукционно-резистивный нагреватель — ИРН) или скин-трубка — металлическая ферромагнитная трубка с нормированным значением магнитной проницаемости со сроком службы не менее 25 лет. Скин-трубка поставляется в готовом для монтажа виде. Крепление скин-трубки к основной трубе производится либо точечной сваркой (если сварка разрешена), либо металлическими хомутами при помощи специального инструмента. Метод крепления определяется по согласованию с Заказчиком.

Соединительные коробки конструкции «ССТ» — используются для облегчения протяжки СКИН-проводника и для установки соединительных муфт между участками СКИН-проводника.

Соединители СКИН-проводника — многослойные высоконадежные высоковольтные соединители для СКИН-проводника.

Питающий трансформатор — в данной системе используются нестандартные трансформаторы, изготавливаемые специально для конкретного проекта, обеспечивающие подключение однофазной или двухфазной нагрузки при сохранении симметрии первичной сети.

Шкафы управления — предназначены для формирования сигналов включения — выключения системы электрообогрева и контроля параметров системы. Контроль температурных параметров осуществляется от датчиков температуры воздуха и обогреваемого трубопровода через многофункциональный контроллер PSTAB. Пульт дистанционного управления предусматривает возможность снятия параметров СКИН-системы, при необходимости их передачи на диспетчерский пункт. Система управления позволяет оптимизировать использование потребляемой электроэнергии в зависимости от температуры окружающего воздуха.

Комплектная трансформаторная подстанция (КТП) запитки системы (поставляется по дополнительному заказу) — предназначена для размещения понижающего трансформатора, устройств защиты и пуска системы со стороны высокого и низкого напряжений. Блок-бокс, в котором размещается КТП, представляет собой модульную закрытую конструкцию, внутри которой оборудование защищено от наружных атмосферных воздействий.

Блок-бокс, в котором размещается КТП, представляет собой модульную закрытую конструкцию, внутри которой оборудование защищено от наружных атмосферных воздействий.

В состав поставки по дополнительному согласованию могут входить запасные части для системы электрообогрева и специальный монтажный инструмент.

Схема электропитания СКИН-системы

Из основных эксплуатационных преимуществ применения СКИН-систем для обогрева протяженных трубопроводов необходимо выделить следующие.

Установка СКИН-систем требует меньших капитальных затрат относительно других систем обогрева трубопроводов. Даже при длине трубопровода 2-3 километра стоимость СКИН-системы остается сравнимой с другими способами подогрева (с использованием резистивных или саморегулирующихся нагревательных кабелей).

Срок службы СКИН-системы составляет не менее 25 лет. Это связано с тем, что скин-проводник большого сечения разгружен от функции тепловыделения и выполняет фактически функцию встроенной сопроводительной сети электропитания. Металлическая трубка при правильной обработке и обустройстве заземления также весьма долговечна, поскольку находится под слоем теплоизоляции и защитной оболочкой трубопровода. Прочные тепловыделяющие элементы в виде стальных труб обеспечивают механическую прочность и защиту токонесущих проводников от повреждений.

Металлическая трубка при правильной обработке и обустройстве заземления также весьма долговечна, поскольку находится под слоем теплоизоляции и защитной оболочкой трубопровода. Прочные тепловыделяющие элементы в виде стальных труб обеспечивают механическую прочность и защиту токонесущих проводников от повреждений.

СКИН-системы являются электро- и взрывобезопасными. Наружная поверхность тепловыделяющего элемента (скин-трубки) имеет нулевой потенциал относительно земли, кроме этого, она надежно заземлена, полностью экранирует и защищает находящийся внутри токонесущий скин-проводник. Соответствующее исполнение соединений и конструкции протяжных и соединительных коробок также обеспечивает электрическую и механическую безопасность.

СКИН-система обеспечивает хороший тепловой контакт. Металлический тепловыделяющий элемент (скин-трубка) непосредственно приваривается к магистральному трубопроводу или прикрепляется к нему с помощью стяжных хомутов. Для улучшения теплопередачи между обогреваемой трубой и скин-трубкой используется специальная теплопроводящая паста Silarm.

В системе питания СКИН-систем применяется запатентованное ООО «ССТ» устройство питания одно- и двухфазных индукционно-резистивных нагрузок, обеспечивающее симметрию в первичной трехфазной сети. Применение данных устройств позволяет решить проблему так называемого «перекоса фаз» (неравномерного распределения токов по фазам). «Перекос фаз» особенно нежелателен при питании системы от автономных дизель-генераторных установок.

СКИН-систему достаточно просто монтировать. Тепловыделяющие элементы системы не имеют наружной электрической изоляции, которую можно повредить при монтаже. Кроме того, специалистами ГК «ССТ» разработан комплект специальных приспособлений, ускоряющих монтаж СКИН-систем.

Компания «Специальные системы и технологии» является крупнейшим российским производителем бытовых и промышленных систем кабельного электрообогрева и одним из ведущих мировых производителей СКИН-систем. ГК «ССТ» обладает всеми необходимыми технологическими возможностями для производства СКИН-систем, применяемых на любых типах трубопроводов.

В процессе проектирования СКИН-систем специалистами ГК «Специальные системы и технологии» были разработаны научные основы расчетов характеристик систем, отработаны методы испытаний. Разработаны конструкции и освоено производство всех элементов СКИН-системы: высоковольтных кабелей, питающих, соединительных и концевых коробок, высоковольтных соединителей. Разработаны и запатентованы схемы специальных трансформаторов. Созданы конструкции автономных КТП, приспособленных к условиям эксплуатации в районах Крайнего Севера. Отработаны методы монтажа и пуско-наладки СКИН-систем.

Вся продукция, производимая ГК «ССТ», проходит до 14 ступеней контроля перед поставкой ее на объекты. Продукция ГК «ССТ» сертифицирована для использования во взрывоопасных зонах в России, Украине, Казахстане и Республике Беларусь.

Инжиниринговая компания «ССТэнергомонтаж», входящая в Группу компаний «ССТ» предоставляет заказчику комплексные решения в сфере промышленного обогрева, включая проектирование, поставку оборудования, монтаж, пуско-наладку и сервисное обслуживание СКИН-систем. На основании исходных тепловых расчетов определяется предварительная стоимость системы обогрева, выполняется моделирование наиболее ответственных узлов, разрабатывается проект, в соответствии с которым производится изготовление элементов системы обогрева, систем управления обогревом и вспомогательных элементов.

На основании исходных тепловых расчетов определяется предварительная стоимость системы обогрева, выполняется моделирование наиболее ответственных узлов, разрабатывается проект, в соответствии с которым производится изготовление элементов системы обогрева, систем управления обогревом и вспомогательных элементов.

Инжиниринговой компанией «ССТэнергомонтаж» накоплен большой опыт проектно-сметных работ, установки, пуско-наладки и эксплуатационного обслуживания СКИН-систем на различных предприятиях нефтегазовой промышленности. «ССТэнергомонтаж» является членом саморегулирующихся организаций: НП «Гильдия архитекторов и проектировщиков» и Некоммерческое партнерство по строительству нефтегазовых объектов «Нефтегазстрой». В инжиниринговой компании «ССТэнергомонтаж» внедрена и сертифицирована система менеджмента качества по стандарту ISO9001:2000.

За 15 лет работы специалистами «ССТэнергомонтаж» спроектировано и смонтировано более 3,5 тысяч промышленных систем обогрева трубопроводов и резервуаров (включая СКИН-системы), которые работают на объектах РАО «Газпром», ОАО «НК Лукойл», ОАО «НК Роснефть», АНК «Башнефть», ОАО «Татнефть», ОАО «АК «Транснефть», АК «Алроса» и многих других российских и зарубежных компаний. (Приложение 1)

(Приложение 1)

Приложение 1. Референс-лист ГК «ССТ». Проектирование и монтаж СКИН-систем

| Заказчик | Объект | Выполненные работы |

|---|---|---|

| РАО «Газпром» ОАО «Газпром Добыча Ямбург» | Заполярное ГНКМ | СКИН-система на межплощадочном водоводе длиной 18000 метров |

| РАО «Газпром» ООО «Уренгойгазпром» | Песцовое ГКМ | СКИН-система на водоводе длиной 40000 метров и межплощадочных сетях − 5000 метров |

| РАО «Газпром» ОАО «Сибирская нефтегазовая компания» | Береговое ГНКМ | СКИН-система на водоводе длиной 10000 метров |

| Total-Fina-Elf | Харьягинское нефтяное месторождение. Харьяга-III | СКИН-система на нефтяных межплощадочных трубопроводах длиной 50000 метров |

| ОАО НК «ЛУКОЙЛ» ЗАО «ЛУКОЙЛ-СЕВЕР» | Южно-Инзырейское нефтяное месторождение Напорный нефтепровод от скв. № 253 до врезки в магистральный тр-д Печоранефть | СКИН-система на трубопроводе длиной 12,5 км. Длина ИР-проводника 25 км. S=542 кВА. В работе с 2002 г. Длина ИР-проводника 25 км. S=542 кВА. В работе с 2002 г. |

| РАО «Газпром» ОАО «Ямбурггаздобыча» | Заполярное ГНКМ Межплощадочный водовод УКПГ 2С — УКПГ 3С «Заполярное» | СКИН-система на трубопроводе длиной 8 км. Длина ИР-проводника 8 км. S=240×2=480 кВА. В работе с 2004 г. |

| Заполярное ГНКМ Межплощадочный водовод ВЖК НГКМ Заполярное — АРЗ Промбаза | СКИН-система на трубопроводе длиной 5 км. Длина ИР-проводника 8 км. S=299 кВА. В работе с 2004 г. | |

| РАО «Газпром» ООО «Уренгойгазпром» | Песцовое ГКМ Межплощадочный водовод ВЗС — УКПГ «Песцовое» | СКИН-система на трубопроводе длиной 2×20 км. Длина ИР-проводника 40 км. S=308×5=1540 кВА. В работе с 2004 г. |

| НК «ЛУКОЙЛ» ООО «Нарьянмарнефтегаз» | Тэдинское НГКМ Нефтегазосборные коллектора 1) от куста № 2 до куста № 1 2) от куста № 4, № 3 до ЦПС Напорный водовод 3) от ЦПС до куста № 1 | СКИН-система на трубопроводе общей длиной 12 км. Длина ИР-проводника 12 км. S=113+360+162=635 кВА. В работе с 2004 г. Длина ИР-проводника 12 км. S=113+360+162=635 кВА. В работе с 2004 г. |

| Тобойское НГКМ Нефтегазосборные коллектора 1) от куста № 6 до ЦПС «Тобой» 2) от куста № 2 до ЦПС «Тобой» 3) от куста № 5 до ЦПС «Тобой» 4) от скв. № 66 до ЦПС «Тобой» | СКИН-система на трубопроводе общей длиной 16,5 км. Длина ИР-проводника 17 км. S=204+539+161+399=1303 кВА. В работе с 2005 г. | |

| Мядсейское НГКМ Нефтегазосборные коллектора 1) от куста № 8 до ДНС «Мядсей» 2) от скв. № 49 до ДНС «Мядсей» 3) от скв. № 51 до куста № 8 «Мядсей» | СКИН-система на трубопроводе общей длиной 11,7км. Длина ИР-проводника 12 км. S=185+139+101=425 кВА. В работе с 2005 г. | |

| НГКМ Перевозная Нефтегазосборные коллектора 1) от скв. № 7 до т. врезки в НГС коллектор куста скв. № 2 ЦПС «Тобой» | СКИН-система на трубопроводе длиной 13,4 км. Длина ИР-проводника 13,5 км. S=355+174=529 кВА. В работе с 2005 г. | |

| Торавейское НГКМ Высоконапорный водовод 1) от скв.  № 2 ВЗ (куст № 3) до скв. № 27 № 2 ВЗ (куст № 3) до скв. № 27 | СКИН-система на трубопроводе длиной 3 км. Длина ИР-проводника 3 км. S=81кВА. В работе с 2005 г. | |

| ОАО «ИТЕРА» ОАО «Сибирская нефтегазовая компания» | Межплощадочный водовод Берегового ГНКМ | СКИН-система на трубопроводе длиной 2×5 км. Длина ИР-проводника 10 км. S=165 кВА. В работе с 2003 г. |

| АК «АЛРОСА» | Межплощадочный водовод Нюрбинского горно-обогатительного комбината | СКИН-система на трубопроводе длиной 20 км. Длина ИР-проводника 20 км. S=1105 кВА. В работе с 2005 г. |

| НК «ЛУКОЙЛ» ЗАО «Север ТЭК» | Межплощадочные водоводы НГКМ «Южно-Шапкинское» | СКИН-система на трубопроводе общей длиной 13 км. Длина ИР-проводника 13 км. S=180+63+98=341 кВА. В работе с 2004 г. |

| НК «АЛЬЯНС» (ООО «Дон терминал») | Мазутопровод на водно-железнодорожной перевалочной базе нефтепродуктов Азовского района, Ростовской области | СКИН-система на двухплечевой системе трубопроводов (подземная+надземная) общей длиной 3612 м |

Специалисты инжиниринговой компании «ССТэнергомонтаж» проводят обучающие семинары и тренинги для инженеров компаний, эксплуатирующих промышленные системы обогрева. Инжиниринговая компания «ССТэнергомонтаж» постоянно работает в направлении совершенствования технологий и повышения эффективности устанавливаемых систем обогрева. «ССТэнергомонтаж» является инициатором и одним из организаторов международного Форума «Промышленный электрообогрев», который ежегодно становится одной из ведущих дискуссионных площадок профессионалов отрасли промышленного обогрева.

Инжиниринговая компания «ССТэнергомонтаж» постоянно работает в направлении совершенствования технологий и повышения эффективности устанавливаемых систем обогрева. «ССТэнергомонтаж» является инициатором и одним из организаторов международного Форума «Промышленный электрообогрев», который ежегодно становится одной из ведущих дискуссионных площадок профессионалов отрасли промышленного обогрева.

М.Л. Струпинский, генеральный директор ООО «Специальные системы и технологии», кандидат технических наук

Н.Н. Хренков, технический директор ООО «Специальные системы и технологии», кандидат технических наук

В.Д. Тюлюканов, директор ООО «ССТэнергомонтаж»

водопровод саморегулирующий, обогрев труб и инструкция обогревающая, нагревательный внутри

Для качественного электрического отопления следует правильно подобрать греющий кабельОсновой любой системы электрического отопления является греющий кабель, напоминающий своей структурой классический проводник. С физической точки зрения, конструкция разработана таким образом, чтобы трансформировать электрическую энергию в тепловую с минимальными потерями. В отличие от традиционных кабелей, где нагрев является побочным эффектом, греющий кабель сконструирован таким образом, чтобы весь ток превращался в тепло.

С физической точки зрения, конструкция разработана таким образом, чтобы трансформировать электрическую энергию в тепловую с минимальными потерями. В отличие от традиционных кабелей, где нагрев является побочным эффектом, греющий кабель сконструирован таким образом, чтобы весь ток превращался в тепло.

Положительный аспект подогрева трубы водопровода от замерзания

Надежность – схема установки разработана таким образом, чтобы полностью исключить вероятность замерзания системы. Непосредственным образом с этим связана безопасность конструкции. Вне зависимости от разновидности электрокабеля, его можно использовать для поддержания требуемой температуры труб с питьевой водой.

Помимо перечисленных возможностей, конструкции подобного рода имеют ряд других преимуществ:

- Универсальность – теплокабель подключается к действующему трубопроводу, расположенному под землей или на открытом воздухе;

- Простота в обслуживании – самогреющий агрегат подключит даже новичок, что уменьшает издержки, связанные с инсталляцией;

- Экономия ресурсов – система утепления изнутри и снаружи регулируется в зависимости от климатических особенностей;

Насладиться в полной мере водопроводной трубой, в которой установлен термопровод можно только в одном случае. Необходимо правильно оценить плюсы и минусы подобной идеи, по завершению установки проверить надежность каждого элемента.

Необходимо правильно оценить плюсы и минусы подобной идеи, по завершению установки проверить надежность каждого элемента.

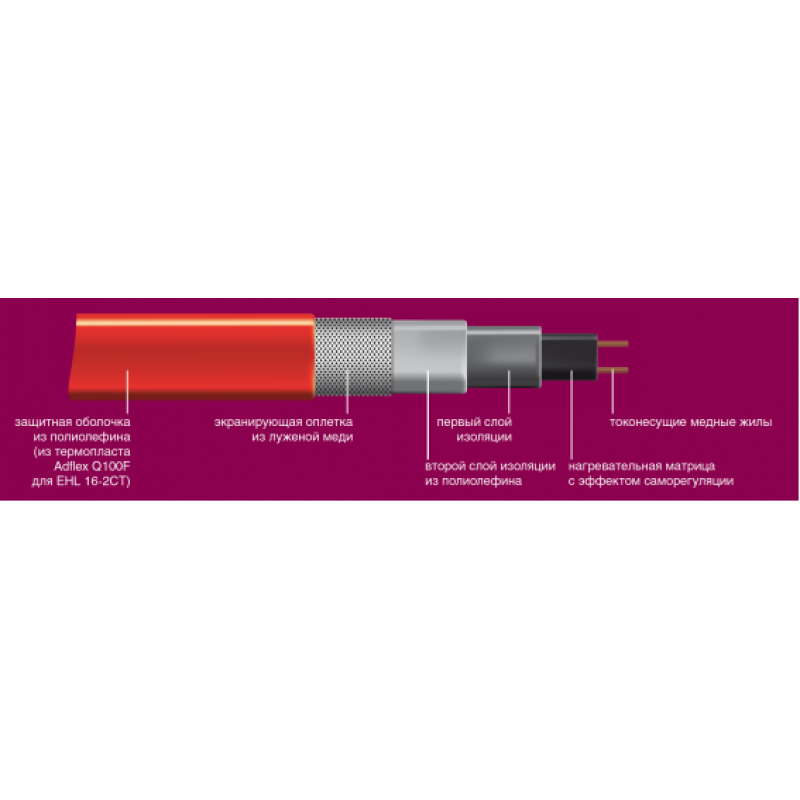

Структура греющего кабеля для труб

Ошибочно полагать, что продукция подобного рода характеризуется унифицированным характером.

В зависимости от условий эксплуатации, обогревающий шнур дифференцируется на основании количества обмоток и физико-химического состава оболочек.

Чем таковых больше, тем меньше потери тепла. При этом нужно помнить, что для прогрева просторного и не очень помещения нельзя использовать один и тот же кабель.

Вне зависимости от производителя, греющий кабель имеет перечисленные ниже элементы конструкции:

- Нагревательный проводник, который изготовлен из медной ленты;

- Плотная наружная оболочка, выполненная из кремния и ряда органических соединений с добавлением резины;

- Благодаря использованию прочной оплетки из медной проволоки, обогрев труб проходит с минимальной потерей тепловой энергии;

- Завершает конструкцию первичный изоляционный слой, произведенный на основе кремния и органических соединений.

Вне зависимости от того, какую нагревательную систему планируется установить, в обязательном порядке нужно ознакомиться с имеющейся инструкцией. Там расписано внутреннее устройство кабеля. В большей степени проверяется качество внешней и внутренней обмотки, которая заметна на разрезе. Помимо этого, подключить кабель будет гораздо проще, если он имеет защитный кожух.

Разновидности греющего кабеля для водопровода

Открывает список модель HTS-1F, которая применяется для регионов с умеренным климатом. Внутри расположен нагревающий элемент, отвечающий за последовательное увеличение температуры.

Вся система основана на 1-жильной тепловой ленты. Если погода за окном достаточно капризна или речь идет о промышленном объекте, то внимание стоит обратить на MIC.

Самонагревающийся резистивный шнур работает в диапазоне от -60 до +500 градусов по шкале Цельсия. Среди других его преимуществ можно выделить устойчивость к продолжительному воздействию агрессивных сред, а также возможности выполнить монтаж и последующий подогрев участков, расположенных вблизи зон с повышенным риском взрыва.

Помимо перечисленных разновидностей, в торговой сети можно найти ряд иных моделей:

- В экстремальных погодных условиях, где резкий и значительный перепад температур зимнего и летнего периода предпочтительнее использовать кабель ССУ. Улучшенные показатели обеспечены многослойной обжимкой.

- Конструкция постоянной мощности LLS – идеальна в тех случаях, когда прокладка обогревочного контура выполнена на большой территории. Речь идет о расстоянии свыше трех километров. Помимо значительных расстояний, согревающий кабель обеспечивает высокую генерацию тепловой энергии – 55 Вт/м.

- Резистивная модель ТМФ применяется в безмуфтовых сварных секциях. Использованный электропривод позволяет охватить большую площадь. К примеру, его можно использовать для нагрева промышленных резервуаров.

- Модель СНКЭО разработан таким образом, что его двойная обмотка выдерживает продолжительные температурные скачки и перепады уровня влажности. Благодаря этому, его укладка становится возможной на даче в бассейне или сауне.

Диапазон рабочих температур составляет от 0 до +100С. Для поддержания его работы требуется постоянный уровень мощности.

Диапазон рабочих температур составляет от 0 до +100С. Для поддержания его работы требуется постоянный уровень мощности.

Перед тем как приобрести ту или иную систему нагрева водопровода, необходимо изучить ее эксплуатационные характеристики. В большей степени внимание обращается на диапазон рабочих температур, разрешенную глубину и уровень влажности. В том случае, если на подготовительном этапе допускается ошибка, даже при незначительном похолодании произойдет замерзание всей системы подогрева.

Выбираем нагревательный кабель для водопровода

Купленный электрический обогреватель не станет серьезным потрясением для бюджета, если на этапе проектирования тщательно рассмотреть все технические нюансы. В основе рационального выбора находится конкретная цель проекта и предполагаемые эксплуатационные характеристики.

Для начала нужно запомнить, что термокабель подразделяется на бытовой, промышленный и загородный. Не сложно догадаться, что представленная классификации основана на месте установки конструкции.

Другая система классификации основана на степени устойчивости материала – кабель для внутренних и наружных работ. Если речь идет о первом варианте, то его мощность рассчитывается таким образом, чтобы устройство создало оптимальную атмосферу в комнате с заданными параметрами.

Помимо перечисленных характеристик, конструкции подобного рода имеют ряд других характеристик:

- В отдельную категорию выделяются системы, используемые в канализации. Их задача – обеспечить заданный температурный режим. В зависимости от технического задания, терморегулирующий кабель можно установить внутри водостока и водосброса. Помимо этого, наличие тройной обмотки защитит систему водоснабжения от замерзания.

- Для бытовых нужно рекомендуется использовать конструкцию, мощность которой не превышает 60 Ватт на 1 метр площади. Необходимо избежать подключения более мощного термошнура, иначе счета за коммунальные услуги существенно увеличатся.

Правильно выбрать тип конструкции поможет предварительный расчет сети. Вне зависимости от производителя, все виды кабелей имеют две основных характеристики. В первом случае речь идет о мощности в состоянии покоя. В тот момент, когда провод не задействован в системе обогрева, данный показатель должен быть около «0». Второй значимой характеристикой является рабочая мощность трубопровода. Чем она больше, тем проще обогреть большое помещение.

Устанавливаем греющий кабель внутри трубы

Как только основа водяной системы отопления подготовлена, можно смело переходить к основной части работы. Новичок обязан смонтировать все таким образом, чтобы исключить внеплановые потери тепла. Установка производится внутри канализационной системы с учетом необходимости формирования требуемого уровня сопротивления.

Для начала производится монтаж трубы своими руками. Делается это открытым или закрытым способом в зависимости от климатических особенностей региона.

После этого нужно зафиксировать кабель на поверхности трубы. Выбор здесь невелик, ведь подогревающий провод монтируется внутри или снаружи.

Дальнейший порядок действий выглядит следующим образом:

- Выбор местоположения кабеля во многом зависит от климатических особенностей региона. К примеру, если речь идет о круглогодичном использовании, то в этом случае нужно зафиксировать источник тепла внутри шланга. Аналогичным образом рекомендуется поступить, если средняя температура самого теплого месяца не превышает -19С.

- Вне зависимости от положения, теплый Мерлен провод монтируется в несколько рядом. Оптимальным способом считается спиральная конструкция. В качестве амортизатора применяется пластиковая лента или сетка, сделанная из металла.

Как уже говорилось ранее, каждый шаг определяется не только конечной целью, но и характеристиками эксплуатационных условий. К примеру, если погода за окном большую часть года не радует теплыми деньками, то качественный прогрев летом и зимой обеспечит установленный внутри шланга шнур.

Резистивный и саморегулирующий греющий кабель для водопровода

Как было сказано раньше, выбор между двумя разновидностями основан на практической составляющей. Если планируется остановить свой выбор на резистивной модели, то прогревающий провод делится на ленточную и зональную категорию.

В обоих реализован принцип генерации тепла в момент непосредственного прохождения через обогревательный элемент тока.

Это выгодно, ведь в режиме покоя установка не потребляет ресурсы.

Сложнее обстоит дело с саморегулирующейся разновидностью:

- Делятся на 1-жильные и 2-жильные в зависимости от объема генерации тепла;

- При необходимости система может работать с большей мощностью, но для этого потребуется нарастить количество жил и увеличить термоизоляцию;

- Если его правильно заизолировать конструкцию, то генерация тепла происходит по всей длине провода.

Резистивные нагреватели используются в тех местах, где нет потребности в режиме 24/7 поддерживать заданную t. Если речь идет о бане, всевозможных скважинах и так далее, то ставка делается на саморегулирующийся прогревочный кабель Леруа.

Особенности саморегулирующегося греющего кабеля

Сделать выбор в пользу данной разновидности оправдано в том случае, когда на участке присутствует системы умный дом. Благодаря использованию блока управления, электропровод точечно доставляет необходимое количество тепловой энергии.

Избежать распространенных проблем, связанных с эксплуатацией подобной системы, помогут приведенные ниже практические советы:

- Установка производится при t не ниже +17С;

- Не допускается использование такого электрообогрева для пищевых нужд, например, для труб, доставляющих питьевую воду;

- В качестве дополнительного элемента фиксации провода вблизи сливных систем применяется монтажный скотч.

Саморегулирующиеся конструкции способны более рационально использовать тепловую энергию. Залогом успеха является правильная установка и регулярное обслуживание системы.

Эксплуатируем греющий кабель саморегулирующийся для обогрева труб: инструкция

Часто можно услышать, что водонагревательный элемент быстро выходит из строя. Как правило, проблемы возникают спустя 2-4 месяца с момента установки. Анализ всех случаев показывает, что многих неурядиц можно избежать.

В 7 случаях из 10 речь идет о человеческом факторе.

Проще говоря, электронагревательная система становится жертвой перечисленных ниже ошибок:

- Отсутствие достаточной системы изоляции;

- Неправильный выбор внешнего покрытия, что привело к быстрой коррозии;

- Даже мощный электроподогрев не справится с поставленной задачей, если неправильно рассчитана мощность.

Монтаж греющего кабеля внутри трубы (видео)

Технология использования греющего кабеля позволяет обеспечить необходимый температурный режим в канализации, системах водяного отопления и так далее. Для того чтобы не пришлось жалеть о потраченных средствах, на этапе проектирования учитываются климатические характеристики и параметры того помещения, которое планируется отапливать.

Оцените статью: Поделитесь с друзьями!Кабель греющий для водостоков и крыши: виды электрокабелей

Чтобы на кровле не образовывались сосульки, по ее краю прокладывают кабель греющий для водостоков. Есть несколько видов кабельного обогрева, поэтому нужно заранее рассчитать мощность провода и его протяженность.

Обогрев крыши и водостоков греющим кабелем необходим для устранения снежных осадков и наледи.

Что такое электрическая система обогрева

В основе работы лежит использование электрического кабеля. Нагреваясь, он отдает тепло, растапливает снег. Система простая, но отличается эффективностью. Ее монтируют в частных домах, обогревают трубопровод канализации, ливневки, а также водостоки.

Инженеры создали несколько моделей, но до их приобретения нужно определить, какой вид подходит лучше всего. Если монтаж сделан без ошибок, снег больше не будет скапливаться.

При таянии льда весной вода будет быстро отводиться в водослив. Это означает, что можно не бояться разрыва труб, а водосточные желоба не деформируются под весом сосулек, не обрушатся вниз.

Технологические требования

На проложенный по краю крыши нагревательный провод окружающая среда оказывает негативное воздействие. Он нагревается под солнечными лучами, расширяется и сжимается при суточных и сезонных колебаниях температуры. На него воздействует влага и ветер.

Чтобы кабель не вышел из строя, он должен соответствовать следующим требованиям:

- Быть устойчивым к воздействию ультрафиолета.

- Быть прочным и герметичным.

- Иметь длительный срок службы и быть безопасным.

Производители выпускают электропровод в бухтах или в муфтах. Если планируется монтировать нагревательную систему, стоит купить электрический кабель в секциях. Его проще пробросить на крыше. Для обогрева водостоков лучше подходит выпущенный в бухте.

Виды г

Технологии и решения по управлению температурным режимом

- Дом

- О компании

- Новости

- События

- О нас

- Объект

- Качество

- Наша команда

- Отзывы клиентов

- Туристическая информация

- ACT Социальная ответственность

- Карьера

- Связаться

- Связаться с ACT

- Найди своего представителя

Звоните: 717.295.6061

- Звоните: 717.295.6061

- Дом

- О компании

- Назад

- Новости

- События

- Около

- Объект

- Качество

- Наша команда

- Отзывы клиентов

- Корпоративная социальная ответственность

- Карьера: мы нанимаем!

- Связаться

- Назад

- Найти представителя

- Рынки

- Назад

- Авиация

- Охлаждение электроники

- Охлаждение корпуса

- Назад

- Заказать онлайн

- Инструмент выбора

- Рекуперация энергии HVAC

- Обработка материалов

- Медицинский

- Военный

- Назад

- Оружие направленной энергии

- Решения для встраиваемых вычислений

- Фотоника

- Силовая электроника

- Солнечная

- Тепловой контроль космического корабля

- Калибровка и контроль температуры

- Транспорт

- Продукты

- Назад

- Тепловые трубки для управления температурным режимом

- Назад

- Узлы тепловых труб

- Пластины HiK ™

- Узлы паровой камеры

- Двухфазные системы охлаждения с насосом

- Радиаторы PCM

- Изделия для контроля температуры космических аппаратов

- Назад

- Тепловые трубки постоянной проводимости

- Тепловые трубки с переменной проводимостью

- Контурные тепловые трубки

- Медные / водяные тепловые трубы

- Аккумулятор для гидравлических систем

- Охладители герметичных корпусов

- Назад

- Охладители радиатора ACT-HSC

- Охладители с тепловыми трубками ACT-HPC

- Термоэлектрические кондиционеры ACT-TEC

- Заказать онлайн

- Инструмент выбора

- Теплообменники HVAC

- Задний

- Теплообменник с воздушно-воздушной трубкой

- Теплообменник с тепловой трубкой для повышенного осушения воздуха

- Термосифонный теплообменник с пассивным разделением контура WAHX

- AAHX Термосифонная система теплообменника с пассивным разделением контура

- AAHX Термосифонный теплообменник с разделенным контуром и насосом

- Вентилятор с пассивной тепловой трубкой (HRV)

- Тепловой пассивный клапан ACT

Тепловые трубки для компьютерного охлаждения

1.Введение

Эффективное охлаждение электронных компонентов — важный фактор для успешной работы и высокой надежности электронных устройств. Быстрое развитие микропроцессоров требует повышенной вычислительной мощности для обеспечения более быстрых операций. Электронные устройства имеют высокоинтегрированные схемы, которые создают высокий тепловой поток, что приводит к увеличению рабочей температуры устройств, что приводит к сокращению срока службы электронных устройств [1].Следовательно, необходимость в методах охлаждения для отвода связанного тепла совершенно очевидна. Таким образом, тепловые трубы были идентифицированы и зарекомендовали себя как один из жизнеспособных и многообещающих вариантов для достижения этой цели, в частности, до их простой конструкции, гибкости и высокой эффективности. Тепловые трубы используют фазовые превращения в рабочем теле внутри, чтобы облегчить перенос тепла. Тепловые трубки — лучший выбор для охлаждения электронных устройств, потому что в зависимости от длины эффективная теплопроводность тепловых трубок может быть в несколько тысяч раз выше, чем у медного стержня.Основное восприятие тепловой трубы связано с пассивным двухфазным устройством теплопередачи, которое может передавать большое количество тепла с минимальным перепадом температуры. Этот метод предлагает возможность высокой локальной скорости отвода тепла с возможностью равномерного рассеивания тепла.

Тепловые трубки используются в широком спектре продуктов, таких как кондиционеры, холодильники, теплообменники, транзисторы и конденсаторы. Тепловые трубки также используются в настольных компьютерах и ноутбуках для снижения рабочей температуры и повышения производительности.Тепловые трубы коммерчески представлены с середины 1960-х годов. Электронное охлаждение только что восприняло тепловую трубку как надежное и экономичное решение для сложных систем охлаждения.

2. Расчетная тепловая мощность

Расчетная тепловая мощность (TDP) вызвала наибольший интерес разработчиков тепловых решений и относится к максимальной мощности, рассеиваемой процессором в различных приложениях [2]. Цель TDP — представить тепловые решения, которые могут информировать производителей о том, сколько тепла должно рассеивать их решение.Обычно TDP оценивается на 20–30% ниже максимальной рассеиваемой мощности процессора. Максимальная рассеиваемая мощность — это максимальная мощность, которую ЦП может рассеять в наихудших условиях, таких как максимальная температура, максимальное напряжение ядра и условия максимальной нагрузки сигнала, тогда как минимальная рассеиваемая мощность относится к мощности, рассеиваемой процессором, когда он включается. один из режимов пониженного энергопотребления. Максимальный TDP колеблется от 35 до 77 Вт для современных процессоров, таких как Intel® Core ™ i5-3400 Series Desktop Processor [3], тогда как максимальный TDP для современных ноутбуков колеблется от 17 до 35 Вт [4].

3. Методы охлаждения электронного оборудования

Воздушное охлаждение является наиболее важной технологией, которая способствует охлаждению электронных устройств [5]. В прошлом существовало три основных способа охлаждения электронного оборудования: (1) пассивное воздушное охлаждение, которое рассеивает тепло с помощью воздушного потока, создаваемого разницей в температуре, (2) принудительное воздушное охлаждение, которое рассеивает тепло, заставляя воздух течь с помощью вентиляторов, и (3) принудительное жидкостное охлаждение, которое рассеивает тепло, заставляя проходить охлаждающие жидкости, такие как вода [6].Традиционным способом отвода тепла от настольных компьютеров была принудительная конвекция с использованием вентилятора с радиатором напрямую. Такие преимущества, как простая обработка, простая конструкция и меньшая стоимость, сделали радиаторы с пластинчатыми ребрами очень полезными для охлаждения электронных устройств [7]. Однако из-за меньшего размера ЦП и повышенной мощности, которые встречаются в современных компьютерах, тепловой поток в ЦП значительно увеличился [8]. В то же время были наложены ограничения на размер радиаторов и вентиляторов, а также на уровень шума, связанный с увеличением скорости вращения вентиляторов.Следовательно, существует растущая озабоченность по поводу улучшенных методов охлаждения, соответствующих современным требованиям ЦП. В качестве альтернативы обычным радиаторам двухфазные охлаждающие устройства, такие как тепловая трубка и термосифон, оказались многообещающими устройствами теплопередачи с эффективной теплопроводностью более чем в 200 раз выше, чем у меди [9].

4. Теория и работа тепловой трубы

Для того, чтобы тепловая труба работала, максимальное капиллярное давление должно быть больше суммы всех перепадов давления внутри тепловой трубы, чтобы преодолеть их; таким образом, основным критерием работы тепловой трубы является следующий:

, где ΔP c — максимальная капиллярная сила внутри фитильной конструкции; ΔP l — перепад давления, необходимый для возврата жидкости из конденсатора в испарительную секцию; ΔP v — перепад давления для перемещения потока пара из зоны испарения в секцию конденсатора; и ΔP g — это падение давления, вызванное разностью гравитационной потенциальной энергии (может быть положительным, отрицательным или нулевым, в зависимости от ориентации и направления тепловой трубы).Рисунок 1.

Работа тепловой трубы [10].

Основные этапы работы тепловой трубы резюмируются следующим образом со ссылкой на рисунок 1 [10]:

Тепло, добавляемое в секции испарителя за счет теплопроводности через стенку тепловой трубы, позволяет испарять рабочую жидкость.

Пар движется из секции испарителя в секцию конденсатора под действием перепада давления пара в результате испарения рабочей жидкости.

Пар конденсируется в секции конденсатора, высвобождая скрытую теплоту испарения.

Жидкость возвращается из секции конденсатора в секцию испарителя через фитиль под действием капиллярной силы и перепада давления жидкости.

Перепад давления жидкости можно рассчитать из эмпирического соотношения [11]:

где μ л = вязкость жидкости, л eff = эффективная длина тепловой трубки, ρ л = жидкость плотность, K = проницаемость фитиля, A w = площадь поперечного сечения фитиля и h fg = теплота испарения жидкости.Падение давления пара можно рассчитать по следующему уравнению [12]:

ΔPv = 16µvLeffQ2Dv22AvρvhfgE3, где μ v = вязкость пара, ρ v = плотность пара, D v = расстояние между паровым пространством и A v = площадь поперечного сечения парового ядра.

Максимальное капиллярное давление ΔP c , создаваемое внутри фитильной области, определяется уравнением Лапласа – Юнга [13].

, где σ l — поверхностное натяжение, а r eff — эффективный радиус пор фитиля.

Максимально достижимая теплопередача по тепловой трубке может быть получена из уравнения [11]:

Qmax = ρlσlhfgµlAwKLeff2reff − ρlgLeffsinφσlE5, где φ — угол между осью тепловой трубки и горизонталью (положительный, когда испаритель находится выше конденсатор и отрицательный, если наоборот).

При горизонтальной ориентации φ = 0 уравнение (5) примет вид

Qmax = ρlσlhfgµlAwKLeff2reffE65. Преимущества тепловой трубки

Тепловая трубка имеет много преимуществ по сравнению с другими охлаждающими устройствами, например:

Эффективный теплопроводность очень высока, поскольку тепловая трубка работает по замкнутому двухфазному циклу.Следовательно, он может передавать большое количество тепла с очень небольшой разницей температур между секциями испарителя и конденсатора.

Он может передавать тепло без каких-либо движущихся частей, поэтому тепловая трубка работает бесшумно, бесшумно, не требует обслуживания и очень надежна.

Благодаря небольшому размеру и весу может использоваться для охлаждения электронных устройств.

Это простое устройство, которое работает в любой ориентации и передает тепло от места, где нет возможности и возможности разместить обычный вентилятор; например, в записных книжках.

Тепловые трубы демонстрируют точный изотермический контроль, благодаря которому подводимые тепловые потоки могут изменяться без значительных изменений рабочей температуры [14].

Испаритель и конденсатор работают независимо, и ему нужны только общие жидкость и пар, так что размер и форма области подвода тепла отличаются от области отвода тепла при условии, что скорость испарения жидкости не превышать скорость конденсации пара.Таким образом, тепловые потоки, генерируемые на меньших площадях, могут рассеиваться на больших площадях с меньшими тепловыми потоками.

6. Компоненты тепловых труб

Чтобы получить достаточную информацию о тепловой трубе, исследователи должны изучить ее основные компоненты, которые играют важную роль в эффективности трубы. Многие исследователи сосредоточили свои исследования на наиболее важных аспектах этих компонентов, таких как контейнер с тепловой трубкой, структура фитиля и рабочая жидкость. Исследования этих компонентов проводились с помощью экспериментального и численного анализа.

6.1. Контейнер или стенка тепловой трубы

Контейнер представляет собой металлическое уплотнение, способное передавать тепло через него рабочей жидкости. Этот металл обладает хорошей теплопроводностью. На выбор материала контейнера влияют многие факторы, например, смачиваемость, соотношение прочности и веса, обрабатываемость и пластичность, совместимость с внешней средой и рабочей жидкостью, теплопроводность, свариваемость и пористость. Материал контейнера должен обладать высоким отношением прочности к весу, он должен быть непористым, чтобы избежать диффузии частиц пара, и в то же время должен обеспечивать минимальную разницу температур между фитилем и источником тепла благодаря своей более высокой теплопроводности.

6.2. Фитиль или капиллярная структура

Фитильная структура является наиболее важным компонентом тепловой трубы. Он отвечает за возврат жидкости из секции конденсатора в секцию испарителя за счет капиллярности даже против направления силы тяжести. Таким образом, наличие фитиля заставляет тепловые трубки работать во всех направлениях. Фитиль с рифлением, спеченный фитиль и фитиль из сетки являются наиболее важными типами фитилей, которые тщательно изучаются. Эти типы фитилей широко используются в электронной промышленности и подробно описаны ниже.

6.2.1. Фитиль из спеченного металлического порошка

Как показано на Рисунке 2, этот тип фитиля имеет небольшой размер пор, что приводит к низкой проницаемости фитиля, что приводит к возникновению высоких капиллярных сил для антигравитационных применений. Тепловая трубка, на которой установлен этот тип фитиля, дает небольшую разницу в температуре между секциями испарителя и конденсатора. Это снижает тепловое сопротивление и увеличивает эффективную теплопроводность тепловой трубки.

Рисунок 2.

Фитиль из спеченного металлического порошка [15].

Leong et al. [16] исследовали тепловую трубку со спеченными медными фитилями. Плоские пластинчатые тепловые трубки с прямоугольными пористыми фитилями были изготовлены с использованием медного порошка (63 мкм), спеченного при 800 и 1000 ° C. Они использовали методы ртутной порометрии и сканирующей электронной микроскопии (SEM) для исследования пористости и распределения пор по размерам в этих фитилях. Результаты показали одномодальное распределение пор по размерам, при этом большинство размеров пор находится в пределах 30-40 мкм. Кроме того, сравнивались цилиндрические фитили, изготовленные методом литья под давлением с тем же связующим и той же температурой спекания.Расчетные значения проницаемости для прямоугольных фитилей были такими же хорошими, как и для промышленных цилиндрических фитилей. По сравнению с проволочной сеткой, спеченные фитили имели меньшие поры и позволяли контролировать пористость и размер пор для достижения наилучших характеристик.

6.2.2. Фитиль с канавками

Фитиль с канавками показан на рисунке 3; этот тип фитиля создает небольшую капиллярную движущую силу, но подходит или достаточен для тепловых труб малой мощности, которые работают горизонтально или с направлением силы тяжести.

Рис. 3.

Фитиль с пазами [15].

Чжан и Фагри [17] моделировали конденсацию на капиллярно-желобчатой структуре. Они исследовали влияние поверхностного натяжения, угла смачивания, перепада температуры и толщины ребер с использованием модели объема жидкости (VOF). Результаты показали, что краевые углы и коэффициенты теплопередачи уменьшаются при увеличении разницы температур. Значительное увеличение толщины пленки жидкости наблюдалось также при увеличении толщины ребра.Ахамед и др. [18] экспериментально исследовали тонкую плоскую тепловую трубку с характерной толщиной 1,0 мм. Использовалась специальная структура волоконного фитиля, которая состояла из комбинации медного волокна и осевых канавок в качестве капиллярного фитиля вдоль внутренней стенки тепловой трубы. Тонкая плоская тепловая трубка была прямой с прямоугольным сечением 1,0 мм × 5,84 мм. Тепловая труба была сделана из медной трубы диаметром 4 мм, а в качестве рабочего тела использовалась чистая деионизированная вода. Их наблюдение показало, что максимальное количество тепла, которое может передать тонкая плоская тепловая трубка 1.Толщина 0 мм составляла 7 Вт. Тепловое сопротивление тепловой трубки составляло 0,44 ° C / Вт. Также было обнаружено, что новая структура волоконного фитиля обеспечивает оптимальное паровое пространство и капиллярную головку для лучшей теплопередачи при меньшем тепловом сопротивлении.

6.2.3. Фитиль с сеткой экрана

На рис. 4 показан фитиль с сеткой экрана, который используется во многих продуктах, и они продемонстрировали полезные характеристики в отношении передачи энергии и чувствительности к ориентации.

Рисунок 4.

Фитиль из сетки экрана [15].

Вонг и Као [19] представили визуализацию процесса испарения / кипения и тепловые измерения горизонтальных прозрачных тепловых труб. Тепловые трубки имели двухслойный фитиль из медной сетки, состоящий из сеток 100 и / или 200 меш, стеклянной трубки и воды в качестве рабочего тела. В условиях более низкой тепловой нагрузки толщина водяной пленки была менее 100 мкм, а пузырьковое кипение наблюдалось при Q = 40 Вт и Q = 45 Вт соответственно. Оптимальные тепловые характеристики были определены для комбинации фитиль / заряд, которая обеспечивает наименьшее тепловое сопротивление испарителя с наименьшим общим распределением температуры.В отличие от условий более низкой нагрузки, более высокие тепловые нагрузки при небольшой загрузке приводили к частичному высыханию в испарителе. Однако при более высоком заряде наблюдался ограниченный спад жидкости с увеличением тепловой нагрузки, и было обнаружено, что рост пузырьков был неустойчивым и сильно лопнул. Liou et al. [20] представили визуализацию и измерение термического сопротивления испарителя из спеченной сетки с фитилем в плоских пластинчатых тепловых трубках. Толщина фитиля составляла от 0,26 до 0,80 мм при различных комбинациях сит 100 и 200 меш.Результаты показали, что увеличение тепловой нагрузки приводит к снижению сопротивления испарению до тех пор, пока не произойдет частичное высыхание. После этого сопротивление испарению начало медленно увеличиваться. Низкая проницаемость фитиля ограничивала снижение сопротивления испарению и вызывала высыхание.

Исследования типов фитилей привели к следующим основным выводам:

Фитиль из спеченного металлического порошка имеет небольшой размер пор, что приводит к низкой проницаемости фитиля. Это приводит к возникновению высоких капиллярных сил для антигравитационных приложений.Тепловая трубка, на которой установлен этот тип фитиля, создает небольшую разницу температур между секциями испарителя и конденсатора. Следовательно, снижается тепловое сопротивление и увеличивается эффективная теплопроводность тепловой трубки.

Рифленый фитиль создает небольшую капиллярную движущую силу, которая подходит или достаточна для тепловых труб малой мощности, которые действуют горизонтально или в направлении силы тяжести.

Эффективность тепловой трубы с фитилем из сетки экрана зависит от количества слоев и количества используемых ячеек, так как она обеспечивает легко изменяемые характеристики, которые определяют теплопередачу и чувствительность к ориентации.

6.3. Рабочие жидкости

Выбор рабочего тела в первую очередь зависит от диапазона рабочих температур пара. Это связано с тем, что в основе работы тепловой трубы лежит процесс испарения и конденсации рабочей жидкости. Выбор подходящей рабочей жидкости должен производиться тщательно, принимая во внимание следующие факторы [21]:

должно иметь очень высокое поверхностное натяжение;

должен демонстрировать хорошую термическую стабильность;

смачиваемость стеновых материалов и фитиля;

должно иметь высокую скрытую теплоту;

должен обладать высокой теплопроводностью;

должны иметь низкую вязкость жидкости и пара; и

он должен быть совместим как с материалами стен, так и с фитилем.

Самым важным свойством рабочей жидкости является высокое поверхностное натяжение, так что тепловая трубка работает против силы тяжести, поскольку она создает высокую силу характеристики капиллярности. В таблице 1 приведены свойства некоторых рабочих жидкостей с указанием их рабочих температур [21].

| Средний | Точка плавления (° C) | Точка кипения (° C) | Полезный диапазон (° C) | |||||

|---|---|---|---|---|---|---|---|---|

| Гелий | −271 | −261 | до −269||||||

| Азот | −210 | −196 | −203 до −160 | |||||

| Аммиак | −78 | −33 | −60 от −60 до 100 | −1 | −60 | −60 | 57 | от 0 до 120 |

| Метанол | −98 | 64 | от 10 до 130 | |||||

| Flutec PP2 | −50 | 76 | 1 9066 | 4 9045 9045 −112 | 78 | от 0 до 130 | ||

| Вода | 0 | 100 | 30 до 200 | |||||

| Толуол | −95 | 110 | 904 от 50 до 200 90 457Меркурий | −39 | 361 | от 250 до 650 |

Таблица 1.

Свойства рабочей жидкости тепловых трубок.

Дистиллированная вода является наиболее подходящей жидкостью для тепловых трубок, используемых для охлаждения электронного оборудования. Однако немногие исследователи пытались улучшить тепловые характеристики тепловых трубок, добавляя наночастицы металлов, которые имеют хорошие теплопроводности, такие как серебро, оксид железа и титан, в дистиллированную воду, в которой жидкость известна как наножидкости. Некоторые исследователи изучали различные способы улучшения характеристик тепловых трубок за счет использования различных рабочих жидкостей.Уддин и Фероз [22] экспериментально исследовали влияние ацетона и этанола в качестве рабочих жидкостей на характеристики миниатюрной тепловой трубки. Эксперименты были направлены на отвод тепла от процессора к одному концу миниатюрных тепловых трубок, а на другом конце — удлиненные медные ребра для отвода тепла в воздух. Результаты показывают, что ацетон имеет лучший охлаждающий эффект, чем этанол. Фадхил и Салех [23] сообщили об экспериментальном исследовании влияния этанола и воды в качестве рабочих жидкостей на тепловые характеристики тепловой трубы.Во время экспериментов тепловая трубка находилась в горизонтальной ориентации. Диапазон теплового потока изменялся в пределах 2,8–13,13 кВт / м 2 , при прочих равных условиях. Результаты показывают, что тепловые характеристики тепловой трубы с водой в качестве рабочего тела были лучше, чем с этанолом.

7. Типы тепловых труб

7.1. Цилиндрическая тепловая трубка

Цилиндрическая тепловая трубка с закрытыми концами — это распространенный и традиционный тип тепловых трубок. Он включает в себя циркуляцию рабочей жидкости и фитиль для возврата жидкости.По сути, он состоит из трех секций, а именно испарителя, адиабатической и конденсаторной, как показано на рисунке 5.

Рисунок 5.

Цилиндрическая тепловая трубка [24].

Эль-Генк и Лианмин [25] сообщили об экспериментальном исследовании переходной характеристики цилиндрической медной тепловой трубы с водой в качестве рабочего тела. Медная тепловая трубка с медным экранным фитилем состояла из двух слоев по 150 ячеек. Результаты показали, что температура пара была равномерной вдоль тепловой трубы, тогда как перепад температуры на стенке был очень небольшим (максимальное изменение менее 5 К) между секцией испарителя и секцией конденсатора.Установившееся значение температуры пара увеличивалось при увеличении подводимого тепла или уменьшении расхода охлаждающей воды. Саид и Акаш [26] экспериментально изучали характеристики цилиндрической тепловой трубки с использованием двух типов тепловых трубок с фитилем и без него, а также воды в качестве рабочего тела. Они также изучили влияние различных углов наклона, таких как 30 °, 60 ° и 90 °, по отношению к горизонтали на характеристики тепловой трубы. Результаты показали, что тепловая трубка с фитилем работает лучше, чем тепловая трубка без фитиля.Общий коэффициент теплопередачи был наилучшим при угле 90 °.

7.2. Плоские тепловые трубки

Ван и Вафай [27] представили экспериментальное исследование тепловых характеристик асимметричных плоских тепловых трубок. Как показано на рисунке 6, плоская тепловая трубка состоит из четырех секций, одна из которых испарительная секция посередине, а три секции конденсатора. Получены коэффициент теплоотдачи и распределение температуры. Результаты показали, что температура была равномерной вдоль поверхностей стенок тепловой трубы, а пористый фитиль секции испарителя оказывал значительное влияние на тепловое сопротивление.Коэффициент теплопередачи также оказался равным 12,4 Вт / м 2 ° C в диапазоне входного теплового потока 425–1780 Вт / м 2 .

Рис. 6.

Схема плоской тепловой трубы: (а) геометрия тепловой трубы и (б) вид в разрезе тепловой трубы [27].

Тепловые характеристики теплового распределителя с плоской тепловой трубкой были исследованы Carbajal et al. [28]. Они провели квазитрехмерный численный анализ, чтобы определить распределения переменных поля и эффекты изменения параметров в системе плоских тепловых труб.Исследования показали, что плоская тепловая трубка, работающая как расширитель тепла, приводит к более равномерному распределению температуры на стороне конденсатора по сравнению с цельной алюминиевой пластиной, имеющей аналогичные граничные условия и тепловложение.

7.3. Микро-тепловые трубки

Микро-тепловые трубки отличаются от обычных тепловых трубок тем, что они заменяют фитильную структуру остроугольными углами, которые играют важную роль в обеспечении капиллярного давления для движения жидкой фазы.Hung и Seng [29] изучали влияние геометрического дизайна на тепловые характеристики микротепловых трубок со звездообразным желобом. Как показано на рисунке 7, были рассмотрены три различных типа поперечного сечения микротепловых трубок, такие как квадратная звезда (4 угла), шестиугольная звезда (6 углов) и восьмиугольная звезда (8 углов) канавки с шириной угла w. . Соответственно, угол 2θ при вершине угла изменялся от 20 ° до 60 °. В установившемся режиме была разработана одномерная математическая модель для получения характеристик потока тепла и жидкости в микротепловой трубе.Результаты показали, что геометрическая конструкция микротепловых трубок со звездообразным желобом позволяет лучше понять влияние различных геометрических параметров, таких как площадь поперечного сечения, общая длина, форма поперечного сечения, количество углов и острота изображения. угол при вершине угла.

Рис. 7.

(a) Геометрия различных форм поперечного сечения микротепловой трубы: (i) квадратная канавка в виде звезды, (ii) канавка в форме шестиугольной звезды, (iii) канавка в форме восьмиугольной звезды и (iv) равносторонний треугольник .(б) Принципиальная схема оптимально заряженных равносторонних треугольных и звездообразных микротепловых трубок [29].

7.4. Колеблющаяся (пульсирующая) тепловая трубка

Колеблющаяся (пульсирующая) тепловая трубка (OHP) — одно из многообещающих охлаждающих устройств в современном приложении, которое может быстро отводить тепло в любой ориентации, где колебательные явления обеспечивают улучшенный механизм теплопередачи, как показано на Рисунке 8. Уникальная особенность МНД по сравнению с обычными тепловыми трубками состоит в том, что в них отсутствует фитильная конструкция, возвращающая конденсат в секцию нагрева; таким образом, нет противотока между жидкостью и паром [30].Колебания волн давления вызывают автоколебания внутри тепловой трубы, а осциллятор ускоряет сквозную теплопередачу [31]. Изменение давления при расширении и сжатии объема во время фазового перехода инициирует и поддерживает термически возбужденное колебательное движение жидких пробок и пузырьков пара между испарителем и конденсатором [32], потому что обе фазы потока жидкости и пара имеют одинаковое направление. Осциллирующий поток внутри капиллярной трубки с тепловым приводом эффективно создает несколько свободных поверхностей, которые значительно улучшают теплообмен при испарении и конденсации.

Рис. 8.

Схема колеблющейся тепловой трубы [33].

Несмотря на то, что многие исследователи рассматривали влияние параметров МНР на тепловые характеристики, такие как внутренний диаметр, количество витков, степень заполнения и наножидкости, разработка комплексных инструментов проектирования для прогнозирования характеристик МНД все еще отсутствует [30] . Более того, согласно Zhang и Faghri [34], предыдущие теоретические модели OHP были в основном сосредоточенными, одномерными или квазиодномерными, и в основном были представлены многие нереалистичные предположения.

8. Математическое моделирование и численное моделирование

Математические модели тепловых труб подразделяются на аналитические методы и численное моделирование. Аналитический метод подтверждает достоверность результатов экспериментов и моделирования, которые невозможно измерить экспериментально, таких как давление и скорость рабочей жидкости внутри тепловой трубы. Численное моделирование жизненно важно для исследования теплового поведения рабочей жидкости внутри тепловых труб и прогнозирования температуры стенки тепловых труб, по которой можно рассчитать тепловое сопротивление и количество тепла, передаваемого тепловыми трубками.Кроме того, определение характеристик жидкости внутри фитиля и предсказание давления и скорости пара и жидкости позволяет разработать высокоэффективную тепловую трубку для охлаждения электронных устройств.

8.1. Допущения математической модели

Для математической формулировки были сделаны следующие допущения:

Предполагается, что потоки пара и жидкости являются установившимися, двумерными, ламинарными и несжимаемыми.

Пар считается идеальным газом.

Отсутствует выделение тепла из-за фазового перехода и химической реакции в системе.

На границе жидкость – пар жидкая и паровая фазы связаны, а инжекция и отсос пара однородны [34].

Физические свойства постоянны.

8.2. Основные уравнения

На основе сделанных выше предположений уравнения непрерывности, импульса и энергии перечислены ниже:

8.2.1. Область пара

Непрерывность :

, где u и ν — компоненты скорости в направлениях x и y соответственно.

Импульс:

ρvuvuvx + vvuvy = −px + µv2uvx2 + 2uvy2E8ρvuvvvx + vvvvy = −py + ρg + µv2vvx2 + 2vvy2E9Энергия :

ρvcpuTy10 = ρvcpuTy10 + 2 vcpuTx2 + 2 vcpuTx2 , ρvvapor density, μ v — эффективная вязкость пара для ламинарного случая — это просто динамическая вязкость, c p удельная теплоемкость и k v — теплопроводность пара.8.2.2. Область жидкостного фитиля

Непрерывность :

где u и ν — компоненты скорости в направлениях x и y соответственно.

Momentum :

ρlululx + vluly = −Plx + µl2ulx2 + 2uly2 + RxE12ρlulvlx + vlvly = −Ply + ρlg + µl2vlx2 + 2vly2 + RyE13R 9023 9023 9023 9023 9023 9023 9023 902 9023 902 9023 9023 9023 902 — это распределенные компоненты сопротивления в направлениях x и y соответственно.Распределенное сопротивление — подходящий метод для оценки влияния пористой среды.

Энергия:

ρlcp, lulTlx + vlTly = ke2Tlx2 + 2Tly2 + QvE14где, g , ρ , μ , C p , k и и e, v — это ускорение свободного падения, плотность, динамическая вязкость, удельная теплоемкость, эффективная теплопроводность для структуры фитиля жидкости и объемный тепловой поток, соответственно. Индексы v и l относятся к паровой и жидкой областям соответственно. k e — эффективная теплопроводность структуры жидкого фитиля для фитиля из спеченного порошка, выраженная формулой [12]:

ke = kl2kl + kw − 21 − φkl − kw2kl + kw + 1 − φkl − kwE15Для фитиль сетки экрана, k e рассчитывается по [12]:

ke = klkl + kw − 1 − φkl − kwkl + kw + 1 − φkl − kwE16, где φ — пористость, а k l и k w — теплопроводность жидкости и материала фитиля соответственно.

Уравнение стационарной теплопроводности для прогнозирования температуры стенки выглядит следующим образом:

где k s — теплопроводность твердого тела, а T s — температура стенки (поверхности).

8.3. Граничные условия

На обоих концах тепловой трубы, u v = ν v = u l = ν l = 0, и P v = P л .

На средней линии секции испарителя ν v = 0, uvy = 0 и Ty = 0.

По средней линии секции конденсатора u v = 0, vvy = 0 и Tx = 0.

При r = R w , u l = ν l = 0.

На адиабатическом участке ρ v ν v = ρ l ν l = 0.

Непрерывность потоков массы в направлении y на границе пар – жидкость дает

ρ v ν v = ρ l ν l = — v ν 1

где, ν 1 — скорость впрыска пара, выраженная как [35]:

Аналогично, непрерывность потоков массы в направлении x в пар-жидкость выходная мощность на границе раздела

ρ v u v = ρ l u l = ρ v u 1

Температура границы раздела (∫ T ) рассчитывается по уравнению Клаузиуса-Клапейрона, предполагая, что насыщение te температура ( T 0 ) и давление пара ( P 0 ) на границе жидкость – пар [36]:

∫ = 11T0 − RhfglnPvP0TE20Для границы твердое тело – жидкость:

На испарительной части , KeTly = ksTsy

В конденсаторной части KeTlx = ksTsx

, где K e — эффективная теплопроводность области фитиля жидкости, а K eff — эффективная теплопроводность всего тепла. труба.

На внешней стенке тепловой трубы = EvaporatorksTy = qeAdiabaticTy = 0∧Tx = 0Condenser − ksTx = hTs − Ta

, где h — коэффициент конвективной теплопередачи, а T w и T a — температура поверхности стены и температура окружающей среды соответственно.

Mistry et al. [37] выполнили двумерный переходный и стационарный численный анализ для исследования характеристик цилиндрической тепловой трубы с медно-водяным фитингом (экран 80 меш SS-304) с водой в качестве хладагента при постоянном тепловложении.Конечная разность и явный метод Эйлера (маршевая схема) использовались для решения основных уравнений. Как показано на рисунке 9, было проведено двухмерное вычислительное исследование с использованием концепции растущего теплового слоя в стене и области фитиля. Были измерены неустановившиеся осевые распределения температуры, и все три секции тепловой трубы были сопоставлены с численным решением разработанной двумерной модели. Было получено время, необходимое для достижения устойчивого состояния.Переходные и установившиеся предсказания температур из двумерной модели были в хорошем согласии с экспериментально полученными профилями температуры.

Рисунок 9.

Система координат тепловой трубы [38].

Таблица 2 суммирует и сравнивает некоторые математические исследования тепловых труб с точки зрения модели, методологии, структуры фитиля, ориентации и типов тепловых труб.

| Автор | Модель | Метод | Тип | Фитильная структура | Ориентация * | Режим ** |

|---|---|---|---|---|---|---|

| Mistry et al.[37] | 2D | Числовое, конечное значение разность | Micro | Сетка экрана | H | T, SS |

| Maziuk et al. [38] | 1D, 2D | Аналитическое программное обеспечение разработка | Плоский миниатюрный | Спеченный медный порошок | I | SS |

| Suman et al. [39] | 1D | Аналитический | Micro | Рифленый | H | T |

| Zhu and Vafai [34] | 2D | Аналитический | Цилиндрический | Цилиндрический SS|||

| Но и Сонг [40] | 2D | Числовой, конечный объем | Цилиндрический | Сетка экрана | H | T |

| Mahjoub и Mahtabroshan | 9047 9047 , конечный объем Цилиндрический | Пористая среда | H | SS | ||

| Кайя и Голдак [36] | 3D | Числовой метод конечных элементов | Цилиндрическая сетка | Цилиндрическая сетка | SS | |

| Ranjan et al.[42] | 3D | Числовая макромодель ** | Плоская | Спеченная, сетка сетка | H | T |

Таблица 2.

Обзор некоторых математических исследований тепловых труб.

* H, горизонтальная ориентация; I — наклонная ориентация; ** SS, устойчивое состояние; и T, переходный.

Как показано в таблице 2, трехмерной модели уделялось мало внимания по сравнению с двумерной моделью. Кроме того, большинство исследований касалось горизонтальных тепловых труб, которые охватывают как переходные, так и установившиеся случаи.

9. Тепловая трубка для охлаждения компьютеров (настольных ПК и ноутбуков)

Благодаря высокой эффективной теплопроводности тепловых трубок по сравнению с традиционными радиаторами, были предложены и выбраны тепловые трубки для электронного охлаждения. Таким образом, тепловая трубка очень быстро передает и рассеивает тепло. Многие исследователи сосредоточили свои исследования на использовании тепловой трубки для охлаждения электронных устройств, и все они доказали, что тепловая трубка является лучшим инструментом для охлаждения электронных устройств, таких как настольные компьютеры и ноутбуки.Ребра охлаждения, оборудованные тепловыми трубками для электронных схем и устройств большой мощности и высоких температур, были смоделированы Легерски и Виеком [43], и было продемонстрировано превосходство предлагаемой системы над традиционными устройствами. Kim et al. [44] разработали охлаждающий модуль в виде выносного теплообменника, использующего тепловую трубку для процессора Pentium-IV в качестве средства обеспечения улучшенного охлаждения и снижения уровня шума по сравнению с обычными радиаторами с вентилятором. Saengchandr и Afzulpurkar [45] предложили систему, сочетающую в себе преимущества тепловых трубок и термоэлектрических модулей для настольных ПК.Как показано на рисунке 10, использование тепловых трубок с радиатором может улучшить тепловые характеристики [46].

Рис. 10.

Радиатор с тепловыми трубками для охлаждения настольных ПК [47].

Ю и Харви [47] разработали высокоточную тепловую трубку для охлаждения Pentium II в Compact PCI. В этой работе для модуля процессора учитывались такие критерии проектирования, как максимальная температура, теплообменная пластина с тепловой нагрузкой, максимальная температура окружающего воздуха и общее тепловое сопротивление решения.Было замечено, что с помощью тепловой трубки улучшилось как тепловое, так и механическое управление системой. Kim et al. [44] представили технологию охлаждения тепловых трубок для процессора настольных ПК. Они разработали кулер, использующий тепловую трубку с радиатором, чтобы уменьшить шум вентилятора. Результаты показали, что использование тепловой трубки для охлаждения процессора настольного ПК приведет к увеличению рассеиваемого тепла без необходимости использования высокоскоростного вентилятора. Таким образом, проблема шума, создаваемого традиционным охлаждением радиатора, была решена.Кроме того, закрытая осциллирующая тепловая трубка (CEOHP), используемая для охлаждения процессора настольных ПК, была представлена Rittidech и Boonyaem [48]. Как показано на рисунке 11, комплект CEOHP разделен на две части: испаритель имеет длину 0,05 м и секцию конденсатора имеет длину 0,16 м с вертикальной ориентацией. В качестве рабочего тела они выбрали R134a с долей заполнения 50%. Для правильной работы комплект CEOHP должен передавать не менее 70 Вт тепловой мощности. Чип процессора мощностью 58 Вт имел температуру 70 ° C. Результаты показывают, что эффективность охлаждения увеличивается при увеличении скорости вращения вентилятора, когда использовались скорости вращения вентилятора 2000 и 4000 об / мин.Тепловые характеристики при использовании охлаждающего модуля CEOHP были лучше, чем при использовании обычного радиатора.

Рис. 11.

Прототип: (а) алюминиевая опорная пластина, (б) медное ребро, (в) CEOHP. [49].