плюсы и минусы + сравнение с другими видами топлива

Недавно появившиеся на российском рынке прессованные опилки в виде брикетов и пеллетов за границей уже давно используют для отопления. Поэтому отработана технология производства и известны их положительные и отрицательные качества.

Для современных экономичных печей и котлов длительного горения применение такого вида топлива часто является лучшим вариантом. Но стоит ли отказаться от традиционного твердого топлива в пользу прессованного? И так ли хороши опилки на самом деле?

Эти вопросы мы рассмотрим в нашей статье, уделив внимание плюсам и минусам этого вида топлива, его основным характеристикам в сравнении с традиционным. Также приведем рекомендации по применению и пример практического расчета необходимого объема прессованного топлива для отопления дома.

Содержание статьи:

Нюансы изготовления и использования брикетов

Идея применения опилок и древесной стружки для обогрева не нова. Такой вид топлива наряду с дровами и углем часто используют для сжигания в печах.

Форма и тонкости изготовления прессованного топлива

Химическая структура опилок и стружки идентична древесной породе, из которой они были получены. Обычно в деревообработке используют березу и хвойные породы, такие как сосна, ель, лиственница, пихта и кедр. Реже можно найти отходы из ясеня, дуба и других “дорогих” видов.

У рассыпного горючего материала есть целый ряд недостатков:

- Грязь. Рассыпанные опилки и мелкий древесный мусор быстро засоряют территорию. Поэтому область их использования в качестве топлива часто ограничена нежилыми объектами, для которых чистота не важна: кочегарки, теплицы и разные бытовые помещения.

- Взвесь. При складировании опилок самые маленькие частицы поднимаются в воздух. Создаваемая ими пыль вредна для здоровья, так как провоцирует развитие легочных заболеваний. Кроме того, высокая концентрация горючего вещества взрывоопасна и поэтому использование мелких древесных отходов без соответствующей вентиляции (что приводит к дополнительным расходам) запрещено на промышленных объектах.

- Быстрота и неравномерность сгорания. При сжигании опилок или стружки достаточно сложно добиться запланированной теплоотдачи, так как она зависит от крупности материала, а также от его влажности и породы деревьев.

Все эти проблемы можно решить, если спрессовать древесные отходы в брикеты.

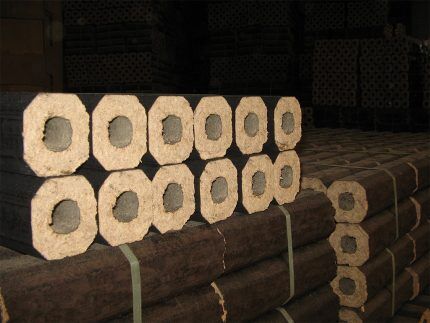

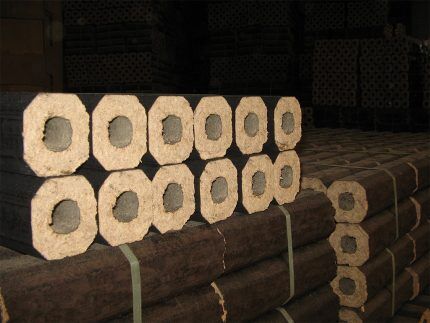

Форма и размеры прессованных отходов могут отличаться в зависимости от производителя. Поэтому легко можно подобрать удобные брикеты под конкретную топку

Древесина на 20-30% состоит из лигнина, который скрепляет клетчатку. При создании высокого давления с помощью пресса происходит выделение этого природного полимера, который достаточно прочно связывает размещенные в форме опилки.

При применении промышленного оборудования по изготовлению брикетов из опилок или стружки создание высокого давления в форме обеспечивает необходимую плотность и твердость структуры. При использовании менее мощных для придания прочности изделиям к древесным отходам добавляют вяжущие вещества, такие как глину или дешевый обойный клей.

Особенности использования опилок в отоплении

Химический состав дров и прессованных древесных отходов одинаков, а физическая структура различна. Это во многом определяет специфику в их горении.

Пористость брикетов способствует легкому их воспламенению. Это позволяет регулировать интенсивность теплоотдачи. Прессованное, как и высушенное гнилое дерево (труха), способно медленно тлеть без риска полного затухания.

Прессованная структура облегчает процесс розжига. Иногда для этого специально приобретают небольшое количество топливных брикетов из опилок и стружки

Для уменьшения тепловыделения при использовании брикетов нужно уменьшить поступление кислорода – закрыть приточку.

При необходимости увеличить интенсивность горения – открыть доступ топке к свежему воздуху. Прессованные отходы гораздо быстрее дров реагируют на такие изменения.

Сравнение “евродров” с обычным твердым топливом

Стоимость угля, дров или используемых для отопления прессованных опилок колеблется в зависимости от региона. Поэтому однозначного решения по выбору того или иного вида топлива нет. Необходимо принимать во внимание актуальную цену и провести анализ сравнительных характеристик.

Удельная теплотворность топлива

Одним из основных показателей эффективности топлива является его удельная (удельная теплота сгорания). От этого параметра зависит, сколько массовой доли вещества при его сжигании потребуется на выделение определенного количества энергии.

Сравнительная теплотворность различных типов горючего. Приведенные значения приблизительны и зависят от многих факторов. Но в целом таблица показывает рейтинг твердого топлива по удельной теплоте сгорания

Здесь есть один нюанс: теплотворность зависит от массы, а дрова и брикеты из опилок обычно измеряют в кубах. При рекламе прессованного топлива часто указывают, что выход энергии почти в два раза больше чем при сгорании древесины, однако не указывают тот факт, что вес сухих брикетов в одном кубометре больше.

Допустим, что теплотворность свежесрубленной березы составляет около 2 кКал/кг, а брикетов – 4 кКал/кг. Вес складочного куба дров около 570 кг/м3, а вес такого же объема прессованного материала – около 800 кг. Поэтому кубометр сырого колотого дерева при сгорании даст около 1,14 мКал, а брикетов – около 3,2 мКал, то есть, практически, в три раза больше.

Тепловую эффективность промышленно изготовленных брикетов можно сравнить с древесным или каменным углем, однако последний стоит значительно дешевле.

Хранение и простота использования

Одним из недостатков прессованного сырья является его высокая гигроскопичность. Интенсивная способность поглощения влаги приводит к потере жесткости между связанными частицами и возможному рассыпанию брикета. Поэтому в отличие от того же угля или дров, хранить опилок необходимо в сухом месте.

Впрочем, зимой прессованное топливо можно держать под обыкновенным навесом, так как при минусовой температуре абсолютная влажность воздуха мала. Нужно лишь обеспечить отсутствие непосредственного контакта со снегом.

Также топливные брикеты можно держать в помещении. Промышленно произведенное прессованное сырье практически не дает мусора, в отличие от тех же дров.

Из-за создаваемой грязи и пыли, уголь и дрова хранят на улице. Аккуратные брикеты из стружки можно держать в веранде дома

Для начала горения прессованного дерева требуется минимальное количество материала для розжига. Здесь опилки, как и торф вне конкуренции.

Применение в котлах длительного горения

Сейчас заслуженной популярностью, особенно у владельцев коттеджей, пользуются . Они экономичны, имеют высокий КПД и просты в управлении. Единственный их значимый минус – стоимость оборудования и затраты на его монтаж.

Многие продвинутые модели котлов оснащены автоматизированной системой загрузки топлива. Для ее работы необходимо использовать однородный по форме горючий материал. Для этого из опилок и стружки изготавливают пеллеты.

Пеллеты делают из отходов деревообработки методом прессования. Они имеют вид гранул диаметра 6-9 мм и длиной от 10 до 70 мм

Использование такого вида топлива в таких котлах позволяет поддерживать необходимый температурный режим без участия человека. Это дает возможность хозяевам коттеджей отлучаться на длительный период (до нескольких дней) без риска охлаждения жилища до недопустимых показателей.

Плюсы и минусы прессованного топлива

Исходя из рассмотренного выше сравнительного анализа традиционного топлива с прессованным, можно кратко выделить основные преимущества и недостатки последнего.

Так, среди плюсов следует выделить:

- легкость использования и быстрый розжиг;

- простота хранения и отсутствие мусора как от угля и дров;

- возможность использовать в котлах длительно горения;

- доступная цена.

Что касается цены, то она действительно невысока, если в вашей местности есть мебельные предприятия и прочие, работающие с древесиной. В таком случае имеет смысл потратиться на дорогостоящий и пользоваться в дальнейшем прессованным топливом для обогрева дома.

Котельную для котла, работающего на прессованном топливе, маленькой не назовешь. В этом помещении, помимо хорошей вентиляции, важно предусмотреть достаточно места для упаковок с пеллетами или брикетами

Среди недостатков опилок в прессованном виде следующие:

- требуется выделить много места для хранения пеллет или брикетов;

- предстоит обеспечить защиту топлива от попадания воды;

- высокая стоимость у котлов, работающих на пеллетах в автоматическом режиме.

Еще один минус – необходимость рассчитать, сколько прессованного топлива потребуется закупить. На первый взгляд эта задача кажется сложной, если вы никогда не топили опилками. Но, если разобраться с особенностями вычислений, вы без проблем сможете подсчитать расход топлива. А как это правильно сделать, мы рассмотрели в следующем разделе нашей статьи.

Пример расчета необходимого объема

Зная удельную теплоту сгорания и КПД печи или котла, можно приблизительно рассчитать необходимую массу топлива на определенный период.

Прессованные брикеты продают либо по весу, либо по объему. Во втором случае есть некоторые нюансы, связанные с формой изделий. Для расчета необходимого количества топлива нужно определить массу одного кубометра.

Если брикеты продают по объему, то их укладывают не валом, а в плотные связки. Зная форму изделий можно рассчитать их массу

Для этого нужно выполнить следующую последовательность действий:

- Необходимо знать плотность прессованного сырья (q(г/cм3)).

- Нужно рассчитать коэффициент заполнения (k) прессованным сырьем объема куба.

- Массу одного кубометра (m(кг)) можно вычислить по формуле: m = k * q * 103.

Приведем пример решения практической задачи.

Допустим, что по расчетам для отопления коттеджа в зимний период необходимо получать 6 кКал/ч. Есть брикеты квадратной формы сечения со стороной 10 см и круглым технологическим отверстием диаметра 5 см. Плотность прессованных древесных отходов – 0,95 г/см3. Теплотворность – 4 кКал/кг. КПД котла – 80%. Необходимо вычислить требуемый объем закупки.

Найдем сечение одного брикета (вместе с отверстием) по формуле вычисления площади квадрата:

10 * 10 = 100 см2.

Вычислим сечение отверстия по формуле площади круга:

π * 5 * 5 / 4 = 19.6 см2.

Найдем площадь сечения, занятого опилками:

100 – 19.6 = 80.4 см2.

Вычислим коэффициент заполнения:

k = 80.4 / 100 = 0.8.

Найдем массу одного кубометра:

m = 0.8 * 0.95 * 1000 = 760 кг.

Найдем теплотворность одного кубометра с учетом КПД котла:

760 * 4 * 80 / 100 = 2432 кКал.

Посчитаем необходимую энергию для отопления на весь зимний период (6 месяцев):

6 * 24 * 30 * 6 = 25920 кКал.

Найдем необходимой количество кубометров брикетированного топлива:

25920 / 2432 = 10.7 м3.

Если же брикеты продают по весу, то решение задачи значительно упрощается. Для определения достаточной массы топлива нужно всего лишь разделить необходимую энергию на теплотворность сырья:

25920 / 4 = 6480 кг.

Несколько практических советов по применению

Химический состав изготовленных промышленным способом брикетов идентичен дереву.

Если прессование проводилось на самостоятельно сделанном оборудовании, то добиться выделения лигнина в достаточном для связи опилок объеме проблематично.

Изготовленные промышленным способом брикеты визуально отличаются четкими формами и однородной структурой, которую можно разглядеть на торцевой части изделия

В этом случае к сырью добавляют вяжущее вещество, такое как глина или дешевый обойный клей. Такое топливо характерно повышенной зольностью. Его не следует использование в печах с извилистыми дымоходами, так как их гораздо чаще придется , чем при отоплении обычными дровами и углем.

Также повышенной зольностью обладает кора. Если ее использовали при изготовлении прессованного топлива, то это можно обнаружить по вкраплениям более темного цвета, чем у основной массы стружки или опилок.

Помимо “евродров” из опилок в продаже присутствуют прессованные брикеты из других горючих материалов:

- пыль от каменного и бурого угля;

- шелуха семечек подсолнуха;

- солома;

- торф.

Они обладают различной теплотворностью и зольностью. Производители обычно приводят эти данные, однако надо понимать, что они часто получены в “идеальных” условиях.

Очень часто дрова применяют как средство для создания температуры, при которой начнется процесс горения угля. Прессованные отходы горят дольше, чем дерево, но при этом менее интенсивно, поэтому их использование совместно с углем не оправдано.

Выводы и полезное видео по теме

Тестирование длительности горения топливного брикета на мангале:

Прессованный древесный материал обладает рядом свойств, которые позволяют ему конкурировать с дровами и углем, особенно при использовании их в современных экономичных котлах.

Выбор в пользу того или иного вида топлива зависит от сложившейся цены на рынке, а также от преимуществ и недостатков, которые есть у каждого варианта.

Сомневаетесь, стоит ли покупать евродрова вместо обычного твердого топлива? Задавайте вопросы нашим экспертам с указанием волнующих вас моментов — мы и другие посетители нашего сайта, использующие прессованное топливо для отопления дома, постараемся максимально прояснить спорные моменты.

Если вы пользуетесь опилками для обогрева своего коттеджа, напишите, пожалуйста, свое мнение на этот счет в блоке комментариев. Расскажите, насколько этот вид топлива оправдал ваши ожидания, выгодной ли оказалась его покупка конкретно для вас и вашей семьи?

Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Правда, дешевым такое топливо считать не приходится: далеко не всякая семья может позволить себе в течение всего сезона отапливать жилище дровами. Отсюда возникает резонный вопрос – возможно ли каким-то образом изготовить своими руками чудесные топливные брикеты.Особенно это касается тех случаев, когда сырье можно приобрести чуть ли не по бросовой цене. К счастью, такие методики существуют, и они могут отличаться друг от друга. Рассмотрим некоторые из них.

[contents]

Изготовление брикетов на производстве

Чтобы получить четкое понятие, как самостоятельно изготавливать брикеты, в том числе для печи булерьян, прежде необходимо узнать, как изготавливаются они в фабричных условиях.

Сырье

Любой из имеющихся способов предваряет подготовительный этап, во время которого происходит измельчение сырья и его сушка.

Сырьем являются древесные опилки и некоторые более крупные части отходов древесной обработки. Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Брикетирование

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

- Методом экструзии;

- Формовка брикетов на специальном гидравлическом прессе.

И в том и в другом случае в результате мощного сдавливания измельченной древесины из нее начинает выделяться лигнин – особое природное вещество. Именно он становится связующим составом для рассыпчатой массы сырья. Разница процессов состоит только в различных методах сдавливания. В одном случае используется гидравлический пресс, способный развивать усилие до 300-600 Бар.

От силы этого сжатия измельченная древесина разогревается, и это способствует образованию твердого прямоугольного брикета.

При другом методе, экструзионном, древесное сырье засыпается в специальный бункер агрегата, и, по аналогии с мясорубкой, шнеком передвигается в конический рабочий канал, который сужается. Именно там и осуществляется сжатие, во время которого шнековый пресс развивает невероятно мощное усилие до одной тысячи бар.

По мере готовности из экструдера выходят сделанные из опилок дрова в виде шестигранников. Перед этим они проходят термическую обработку, и обрезаются специальным ножом по точным размерам.

Топливные брикеты в домашних условиях

Совершенно нереально представить ситуацию, когда кто-то решится приобрести настолько мощный агрегат, способный прессовать брикеты на дому. Даже если финансы позволяют сделать это, и сырье будет доставаться даром, окупить приобретение удастся лишь в случае масштабной продажи изготовленного топлива.

Другими словами, понятно, что осуществить традиционную методику, при которой выделялся бы лигнин, дома не удастся. Но многочисленные домашние умельцы методом проб и ошибок научились использовать другие связующие материалы.

Сырье и подготовка

- гофрокартон, бумага;

- самый дешевый клей, например, обойный;

- глина.

Чтобы изготавливать топливные брикеты дома, вовсе не обязательно приобретать дорогостоящее прессовальное и сушильное оборудование. В домашних условиях поступают по-другому.

Сообразительные домовладельцы наловчились прессовать отопительные брикеты из различных доступных материалов, которые могут гореть:

- из бумаги,

- листьев,

- соломы,

- картона,

- шелухи семечек и прочего.

- Опилки помещают в воду, добавляют туда глину в пропорции 1 к 10, хорошо размешивают, затем добавляют в состав недорогой обойный клей или размоченный картон.

- Полученную таким способом смесь помещают в самодельную прессовочную форму, и усилием рук сжимают как можно сильней.

- Сформованные прямоугольники достают из формы и раскладывают сушиться на улице, естественным путем.

Механизм с ручным винтовым приводом

Самый простой пресс для производства брусков топливных, который можно изготовить самостоятельно, имеет ручной винтовой привод.

Самый простой пресс для производства брусков топливных, который можно изготовить самостоятельно, имеет ручной винтовой привод.

Конструкция данного механизма чрезвычайно проста. Но и производительность такого винтового устройства невелика – это и объясняет их небольшую популярность.

При их использовании много времени тратится на заполнение емкости, закручивание формы и извлечение сформованного брикета.

Механизм с выталкиванием кирпичика

Гораздо проще и много быстрее выдавливать сформованные брикеты на другом прессе. Он также самодельный, но отличается длинным рычагом и специальным устройством для выталкивания кирпичика. Чтобы ускорить процесс, некоторые приваривают к станине не одну форму, а пару.

Некоторые умельцы способны изготовить и другое оборудование, более усовершенствованное. Как повысить производительность ручного станка? Установив гидравлический домкрат вместо ручного привода. Конечно, для изготовления подобного агрегата придется приложить немало стараний, но результат того заслуживает.

Обратите внимание! Создать давление, достигающее хотя бы 300 Бар, в самодельном прессе не получится даже с помощью гидравлического домкрата. Воспроизвести в домашних условиях фабричную технологию, без добавления воды, вряд ли получится.

Шнековый пресс

Однако некоторым мастерам, несмотря на трудности с деталями, удалось изготовить шнековый пресс. С его помощью удается изготавливать отопительные кирпичики довольно высокого качества.

Умельцы пишут об этом на форумах, но при этом они отмечают довольно высокие затраты на корпус из высокопрочной стали и изготовление деталей шнека. Конечно, в данном случае не обойтись без электрического привода. Потребуется двигатель не менее 7 кВт мощностью.

Топливные брикеты в домашних условиях – за и против

Причины привлекательности такого вида топлива вполне понятны

Если у человека имеется возможность приобретать дешевые опилки, или если вдруг он владелец небольшого древесного производства, то вполне естественно желание изготовить брикеты самостоятельно.

Если у человека имеется возможность приобретать дешевые опилки, или если вдруг он владелец небольшого древесного производства, то вполне естественно желание изготовить брикеты самостоятельно.

Почему бы не сжигать собственно древесные отходы?

- Дело в том, что не всякая техника способна сжигать непосредственно опилки.

- Обычно древесная мелочь очень быстро и малоэффективно сгорает в обычной печке, да еще часть ее проваливается в зольник.

Спецоборудование

Для эффективного сжигания мелких древесных отходов потребуется специальный котел верхнего горения или шахтного типа.

- Самостоятельно изготовить такой практически невозможно, перспектива прессовать отходы в брикеты выглядит гораздо более реально. Хотя и здесь все не так просто, как кажется;

- Приобретать заводское оборудование неоправданно дорого, да и мало кому окажется по карману;

- Дешевле уж покупать сами евродрова;

- Конечно, пресс для брикетирования можно изготовить кустарным способом. Но полученное топливо будет невысокого качества, и теплоотдача их будет не так уж высота.

Почему мала теплоотдача?

Дело в том, что воспроизвести фабричную технологию, соблюдая все нюансы, в домашних условиях фактически невозможно:

Дело в том, что воспроизвести фабричную технологию, соблюдая все нюансы, в домашних условиях фактически невозможно:

- Полученные «кирпичики» имеют небольшую плотность и, соответственно, маленький вес.

- Удельная теплота их сгорания оказывается чуть ли не втрое меньше, чем у древесины.

- Следовательно, для такого же отопления потребуется в три раза больше самодельных брикетов.

- Процесс же их изготовления отнимает массу времени и сил. Хотя, если они имеются, почему бы и нет?

- Кстати, такое топливо следует бережно хранить, чтобы оно не пропиталось влагой.

Топливные брикеты своими руками – да или нет?

Делать на самодельном оборудовании настоящие топливные брикеты, конечно, можно.

Делать на самодельном оборудовании настоящие топливные брикеты, конечно, можно.

Главное, иметь для этого достаточное количество времени, а также свободную площадь для просушки и хранения изделий.

Не последнюю роль играет доступность опилок: желательно, чтобы их не приходилось дорого покупать или доставлять издалека. В таком случае затея вообще не имела бы смысла – куда эффективнее было бы приобрести большой грузовик дров.

Как бы то ни было, решать хозяину.

Топливные брикеты своими руками, домашнее изготовление топлива

В последнее время стало модным использовать для растопки печей не только традиционное топливо в виде дров, ну и другие, альтернативные варианты. Например, все большей популярностью пользуются топливные брикеты, спрессованные под высокой температурой натуральные материалы: опилки, лузга подсолнечника, торф, солома и т.д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

В этой статье мы поговорим о том, как сделать топливные брикеты своими руками из подручных материалов. Для этого вам потребуется купить или сделать подходящее оборудование для переработки отходов жизнедеятельности и изучить, как правильно изготавливать евродрова. Изготовление топливных брикетов своими руками позволит вам решить сразу несколько проблем:

- избавится от отходов;

- получить эффективное и технологичное топливо для отопления жилища;

- сэкономить средства на дровах.

Самодельные брикеты топлива могут быть любой формы

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ, не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Производство топливных брикетов, общие сведения об этом бизнесе

В последнее время специалисты не на шутку озадачились поиском альтернативных видов топлива для расширения возможностей энергоснабжения. Среди достаточно интересных вариантов можно выделить экологичные дрова (топливные брикеты), современный аналог обычных дров, выполненный из древесных и других природных отходов. Получаются экодрова путем температурного прессования мелких частиц на станках. Выглядят они обычно как цилиндрические полешки или прямоугольные кирпичики.

В этой статье мы постараемся рассказать о том, как организовано производство топливных брикетов, построим некий бизнес-план такого производства, оценим спрос на продукцию и возможности ее реализации. В общем изучим весь рынок на предмет того, выгодно ли производить топливные брикеты, стоит ли рассматривать это как бизнес.

Процесс изготовления брикетов топлива РУФ

Технические моменты

Сразу стоит отметить, что производство экодров в России только зарождается, поэтому уровень конкуренции невысокий. В то же время спрос на евродрова постепенно и уверенно растет. Обусловлено это тем, что современное топливо работает более эффективно, чем привычные аналоги, а значит позволяет экономить.

Если вы размышляете о работе в этой сфере и уже продумываете бизнес-план производства топливных брикетов, то мы бы рекомендовали переходить к практике, поскольку в настоящее время уже запускается большое количество подобных заводов.

Установленная в цеху линия производства экодров

Техническая сторона в этом деле не самая сложная, как и изготовление продукции. Правильно настроенная линия производства топливных брикетов будет работать как часы, главное следить за базовыми процессами и производить уход за оборудованием. Линия по производству топливных брикетов может быть закуплена у производителя полностью, либо по частям. В зависимости от мощности установки цена на нее может значительно меняться. Следует подбирать линию исходя из реалий вашего рынка и возможностей сбыта.

Обычно для производства топливных брикетов необходимы следующие аппараты:

- Промышленный измельчитель. Позволяет провести первичную обработку сырья, довести его до одинаковой консистенции. Измельчитель выбирается исходя из типа сырья, которое будет использовано для изготовления евробрикетов. В качестве измельчителя может использоваться группа станков, например, щепорез для крупной древесины и дробилка для мелкой, либо один — соломорез для переработки соломы. Если выбрать нескольку устройств для линии, то можно использовать различные виды сырья, что расширит потенциальный ассортимент продукции.

Первая стадия работы с сырьем

- Промышленная сушильная машина. Сушильный аппарат позволит вам нормально подготовить сырье для производства. Важным качеством евродров является малая влажность, обычно не более 8-9%, что просто необходимо для обеспечения их хорошей работы. Уменьшить влажность позволит сушильная машина, а остатки влаги заберет пресс.

- Прессовальный агрегат, экструдер. Главной частью линии является пресс-машина, призванная изготавливать брикеты нужной формы. Под действием высокого давления и температуры из высушенного сырья получаются экодрова. Принцип производства топливных брикетов прост, натуральные материалы во время прессования выделяют лигнин, которые и связывает все мелкие части воедино. Таким образом потребность в клеевых веществах отсутствует, а на выходе получается экологичное топливо, высокая плотность которого и объясняет его отличные характеристики. Брикетирующим станком можно создавать изделия разной формы, сейчас в основном выпускаются цилиндрические и прямоугольные варианты.

Прессовальный аппарат в работе

- Упаковочное оборудование. Полученные евробрикеты следует упаковать в целлофан, служащий надежной защитой от влаги и внешних воздействий. Упаковка топливных брикетов проводится в автоматическом режиме на специальной машине. Затем готовые пачки грузятся на паллеты. Внешний вид товара должен указывать на качество его производства, поэтому от упаковки будут в некоторой степени зависеть показатели реализации.

Упаковка готовой продукции на станке

Подобное оборудование могут предложить многие именитые производители станков. Можно заказать сразу готовую линию, а можно собрать ее из различных машин, купленных по выгодным ценам у разных поставщиков. Если вы открываете первое производство, рекомендуется покупать новое оборудование, а для расширения уже можно рассматривать варианты с б/у техникой.

Главная задача при формировании линии подобрать подходящий объем продукции, который вы сможете изготовить и реализовать. Рентабельность производства топливных брикетов во многом зависит от уровня спроса, который следует непременно изучить на стадии составления бизнес-плана.

Сырье

Важным фактором успешности производства станет качество сырья, поэтому следует заранее озаботиться вопросами его поставки. В нашем случае выбор сырья достаточно большой, что позволяет изготавливать различные виды продукции.

Готовая продукция ждет транспортировки

В настоящее время для изготовления экодров используются:

- Древесины и ее отходы (листья, опилки, стружка, ветки). Самый популярный вариант, дешевый, простой в производстве, хороший по характеристикам. Чаще всего используется древесина хвои, березы, дуба. Стоимость брикетов не зависит от вида древесины, поскольку в производстве используются исключительно отходы. Топливные брикеты РУФ зачастую состоят на 95% из древесины одного сорта и 5% различных примесей, что никак не сказывается на качестве топлива.

- Солома зерновых культур (пшеницы, кукурузы). Самый дешевый вид сырья для самых дешевых брикетов. При сгорании экодров из соломы тепла выделяется не так много, а после остается большое количество золы. Сравнить эти брикеты можно с хорошими дровами.

- Торф. Недорогое сырье позволяет создавать топливные брикеты в среднем ценовом диапазоне. Тепла они выделяют приличное количество, но коптят очень сильно. Применять топливные брикеты повсеместно нельзя, для их использования нужны специальные печи.

- Шелуха от семян злаковых. Оригинальный вид сырья, из которого получают темные евробрикеты, при горении выделяющие специфический запах и наибольшее тепло среди своих собратьев. В то же время в шелухе присутствуют различные вещества, масла, образующие сажу на дымоходе, что предполагает его регулярную чистку. Топливные брикеты из лузги подсолнечника выделяют тепла больше, чем аналоги из лучшей древесины.

- Скорлупа от грецких орехов. Редкий и дорогой вид сырья, из которого получаются неплохие топливные брикеты. Горят они красивым, ярким и высоким желтым пламенем, что для использования в каминах в самый раз.

Отлично упакованные брикеты из древесного сырья

В редких случаях в качестве сырья используются: камыш, отходы переработки льна, отсев каменного угля, виноградная лоза.

Для обычных печей лучше всего выбирать топливные брикеты, сделанные из древесины или шелухи зерновых культур.

Основное требования для сырья, которое будет поставляться на завод, минимальный размер фракции. Это позволит упростить технологические процессы при производстве евробрикетов.

Тонкости ведения бизнеса

Изготовители топливных брикетов предъявляют стандартные требования к помещению для будущего цеха, поскольку производство считается экологически чистым. Главное, чтобы всегда был доступ к электричеству (380 В), водоснабжению, канализации, вентиляции, а здание соответствовала правилам пожарной безопасности.

Работа на производстве идет полным ходом

Какие-то очистные сооружения в цеху в принципе не потребуются по той причине, что в процессе производства топливных брикетов в окружающую среду выделяться вредные вещества не будут. Площадь для размещения линии производства потребуется в районе 120-150 кв.м. При этом для обслуживания всей линии персонала потребуется мало, достаточно будет 3-5 человек. Так же потребуется бухгалтер, снабженец и менеджер по сбыту.

С реализацией качественной продукции проблем быть не должно. Цены на подобные товары неумолимо растут с каждым годом. В качестве целевой аудитории для размещения рекламы и осуществления продаж, следует рассматривать частных лиц, котельные, небольшие предприятия. В Европе многие небольшие заводики давно работают на альтернативных видах топлива, считая это выгодным для себя. В нашей стране ощущается рост популярности подобных источников энергии.

Топливные брикеты товар сезонный, пик продаж подобной продукции приходится на осень и зиму. Летом и весной спрос значительно падает, поэтому нормальной практикой считается снижение цены на товар в этот период времени. В то же время заготовительные работы проводятся круглый год, поэтому собрав приличную клиентскую базу, проблем с заказами возникать не должно.

В заключение можно сказать, что бизнес на топливных брикетах вполне жизнеспособен. При этом в нашей стране он только набирает обороты, поэтому многие желающие открыть свое инновационное производство могут проанализировать идею изготовления топливных брикетов.

Изготовление топливных брикетов из опилок в домашних условиях

В последнее время активно набирают популярность топливные брикеты, альтернативный вид твердого топлива для печей, каминов и котлов. Обусловлен взрывной рост популярности качеством этого топлива, его большой теплоотдачей и длительным временем горения. В качестве сырья для топливных брикетов используют отходы сельхозпроизводства, древесину и другие натуральные материалы. Интересно, что топливные брикеты из опилок по теплоотдаче гораздо лучше, чем полноценные дрова этой же породы дерева.

Весьма популярны евродрова созданные из древесины: опилок, стружки, щепы, древесной пыли, коры, веток и даже листьев деревьев. В этой статье мы поговорим о них более подробно, изучим технологию их производства, расскажем, как сделать из древесины топливные брикеты в домашних условиях.

Брикеты топлива промышленного производства из опилок

Технология производства

В качестве сырья для производства топливных брикетов могут быть использованы:

- различные виды древесины;

- семечки и их шелуха, греча, рис;

- солома или камыш;

- скорлупа орехов;

- торф;

- уголь;

- навоз или помет.

В зависимости от качественных характеристик этих материалов, брикеты топлива имеют различные показатели теплотворности, времени горения и температуры. Самыми жаркими считаются топливные брикеты из лузги подсолнечника, оптимальными в соотношении цена-качество являются древесные топливные брикеты.

Древесные брикеты топлива

Для создания евродров из древесины используются отходы деревообрабатывающих предприятий. Состоит топливный брикет из опилок, стружки, коры дерева, измельченных, высушенных и спрессованных между собой. Многие небольшие предприятия выкупают древесные отходы у фабрик, обрабатывают и создают на их основе альтернативное топливо.

Стоит сразу отметить, что высококачественная продукция получается исключительно на профессиональном оборудовании. Однако получить приемлемое для частного использования качество можно, сделав топливные брикеты из опилок своими руками.

Промышленное производство топливных брикетов из древесных опилок и кустарное значительно отличаются:

- На профессиональных линиях используются экструдеры — прессовальные машины с температурной обработкой. Высокая температура позволяет избавиться от лишней влаги в сырье, а также в некоторых случаях помогает создать защитную оболочку на брикете. Оболочка получается вследствие оплавления внешнего слоя топливного брикета под воздействием высочайшей температуры в пресс-машине. После такой обработки брикетам в принципе не нужна сушка.

- Мощность прессовальных машин заводской линии в разы больше, поэтому брикетирование проводится под гораздо большим давлением. Чем выше мощность прессовального агрегата, тем дороже он стоит. Мощные прессы позволяют сделать высокую плотность, что увеличивает теплотворные характеристики брикета.

- Подготовка сырья для создания топлива более тщательная. Чем меньше фракция приходит на формовочный аппарат, тем лучше, получаются более крепкие изделия. Чтобы получить мелкую фракцию, промышленники прогоняют древесину через дробилки и измельчители. Затем производится сушка опилок и только потом они отправляются в пресс.

Промышленное производство альтернативного топлива

- Поскольку древесина в заводских условиях подготовлена лучше, а пресс имеет высокую мощность, формовка и фиксация брикетов топлива проходит без проблем. Главным клеевым веществом здесь выступает лигнин, который содержится в самой древесине. Добиться выделения лигнина в домашних условиях крайне проблематично, это позволяет сделать лишь профессиональное оборудование. Таким образом состав брикета из опилок получается однородным, без добавления других веществ.

- Сделанный на заводе брикет имеет меньшие показатели влажности, к тому же он упаковывается в герметичный мешок для безопасного хранения.

При гаражном производстве мастера стремятся максимально упростить процесс. Создавая топливные брикеты своими руками, главное наладить качественное прессование сырья и последующую сушку изделий. Получаются низкокачественные евродрова, которые по своим характеристиками не сильно превосходят обычные поленья.

Упаковка древесных брикетов марки РУФ

Важный момент производства топливных брикетов заключается в возможности выделения из древесины лигнина. В домашних условиях это сделать не получается, поэтому приходится применять дополнительные компоненты. Чтобы сделать свой брикет из опилок, следует добавить клеевой массы, которая может создаваться из:

- обычной глины;

- натуральных обойных клеев на основе крахмала различных марок;

- размоченной бумаги или картона.

Для фиксации брикета клеевого состава необходимо много, поэтому вариант с обойным клеем самый дорогой. Если применять глину, которая естественно не сгорает, то после использования брикетов останется большое количество золы. Для скрепления брикета потребуется 10-15% глины, соответственно и золы будет немало. Добавим сюда пепел от сгоревшей древесины, и получится не самая радужная картина — заваленная прогоревшими остатками брикетов топка печи.

Сделать топливные брикеты можно используя в качестве клеевой добавки картон. Пожалуй, это оптимальный вариант. Картон отлично горит, полностью сгорая, как и дерево он выделяет тепло, а его экологичность не вызывает сомнений. Единственный недостаток картона — длительное время сушки. Вам придется найти отличное место для проведения сушки, и выкладывать туда получившиеся кустарным способом евродрова. Чтобы топить печь этим топливом следует его тщательно просушить, иначе кпд топливных брикетов будет слишком низким. Здесь кроется еще одна проблема с недостатком места.

Формовочный пресс для производства топливных брикетов

Очевидно, что в целом технология изготовления топливных брикетов из опилок или другого сырья достаточно простая, что позволяет легко наладить профессиональное или домашнее производство подобного топлива. Рассмотрим более подробно производство в домашних условиях.

Изготовление своими руками

Чтобы самостоятельно производить брикеты топлива из опилок или другого подходящего сырья, вам потребует пресс. Если рассматривать оптимальный покупной вариант, можно взять гидравлический пресс и компрессор к нему. Это оборудование позволит вам без проблем проводить формование брикетов. Для полноценной работы потребуется доступ к электричеству. При работе с гидравлическим прессом могут возникнуть проблемы при брикетировании, поскольку отжать влагу из изделий будет проблематично.

Допустимо выбрать для своего производства ручной пресс. Давление в такой систем создается при помощи специального рычага. Наладить изготовление топливных брикетов из опилок на нем можно, но формовка готовой продукции будет занимать значительное количество времени, особенно если для создания давления требуется крутить ручку.

Чтобы выполнить переработку опилок в брикеты, можно воспользоваться автомобильным домкратом. Грузоподъемность таких приспособлений велика, а значит легко можно создать большое давление. Домкрат следует закрепить на металлической раме вверх ногами, чтобы сконцентрировать все его усилия на формовке топливных брикетов.

Самодельный пресс на базе автомобильного домкрата

Технология производства топливных брикетов из опилок в домашних условиях следующая:

- Подготовить опилки для формовки, вычистить их от посторонних примесей.

- Размочить водой картон и смешать его с опилками в пропорции 1 к 10. Если вы используете глину или обойный клей, пропорции остаются неизменными. Для смешивания компонентов удобно использовать бетономешалку, либо миксер для штукатурки, надетый на перфоратор.

- Загрузить получившуюся смесь в прессовальную машину, сформировать брикет и отжать лишнюю влагу.

- Достать получившиеся изделия и поместить сушиться. Сушку можно проводить в хорошую погоду прямо под солнцем. Сушить брикеты следует до достижения минимальной влажности. В идеале влажность должна составлять 8-9%, но в условиях дома желательно хотя бы достичь порога в 15-20%. Чем меньше влаги будет в брикете, тем больше тепла он отдаст. Теплотворность топливных брикетов из опилок высока, но влажность должна быть минимальной.

Сгорающие в топке печи брикеты топлива из опилок

Отметим, что сорт древесины из которого сделаны опилки не играет решающей роли. Отлично себя показывают топливные брикеты из дуба, березы, ольхи, осины, сосновых пород. Брикеты из коры деревьев, щепы, сучков, ветвей и даже листьев также отлично горят.

Выгодно производить топливные брикеты, когда опилки вам достались бесплатно. Сами опилки в печь бросать смысла нет никакого, так как горят они плохо, но сделав из них плотные кирпичики, вы сможете легко топить печь. Если опилки постоянно вам достаются бесплатно, имеет смысл наладить небольшое производство топливных брикетов для своих нужд. Для этого потребуется купить или сделать нормальный пресс. Самостоятельно получать опилки, стружку и другое сырье очень затратно и хлопотно.

Многие люди уже присматриваются к подобным технологиям, позволяющим сэкономить на отоплении дома, растопке бани. Их даже не останавливает тезис о том, что получившееся топливо будет низкого качества, а затраченных сил на работу потребуется много. Все таки домашнее производство так сильно любят в нашей стране.

В то же время давно ведутся споры о том, что лучше топливные брикеты или обычные дрова. При этом если рассматриваются брикеты домашнего производства, то разница становится не такой ощутимой. Теплоотдача будет аналогичной или чуть большей, а труда потребуется много.

В заключение отметим, что даже если вы все сделаете по технологии, всегда существует вероятность того, что брикеты топлива у вас не получатся. После сушки некачественные брикеты могут просто рассыпаться.

Выстраивать производство топливных брикетов из опилок своими руками стоит тем людям, которые используют печи и котлы непосредственно для отопления. Создавая несколько кубов брикетов, вы непременно сэкономите. Главное найти подходящее сырье в виде опилок и должное количество свободного времени.

изготовление своими руками, технология и варианты

Уголь и дрова всегда считались самыми востребованными типами топлива. Но сегодня они понемногу уступают место брикетам для отопления. Чтобы изготовить такие материалы, используют отходы промышленности. Вот почему, с экологической точки зрения, это наиболее предпочтительный вариант. Также он предоставляет немало выгод в плане экономии средств. Эти изделия доступны по минимальной стоимости, а энергоэффективность их находится на высоком уровне.

Огромный плюс – данные изделия очень экономичные

Огромный плюс – данные изделия очень экономичныеДеревянные изделия

У каждого типа такого топлива есть свои характерные особенности. В любом случае все они подходят для использования в домашних условиях. Древесные брикеты для отопления содержат различные отходы:

- стружку;

- опилки;

- сухостой.

Также это древесина, которая не прошла испытания в плане качества и не была допущена для использования в других отраслях производства.

Сырье необходимо нагреть до определенной температуры, прежде чем отправить материал под пресс. В процессе обработки отопительные брикеты будут вырабатывать вещество под названием лигнин. Именно он обеспечивает такие качества, как:

- высокая прочность;

- сохранность формы;

- простота хранения и транспортировки.

Подобные брикеты очень прочные

Подобные брикеты очень прочныеПлотность прессованных брикетов для отопления зависит от того, какой сорт древесины был использован. В готовом виде материал имеет влажность не более 10%.

У древесных вариантов плюсы следующие:

- не формируют искр при горении и выделяют относительно мало дыма;

- время горения составляет 4 ч;

- при сжигании отмечается постоянная температура внутри котла;

- угли, оставшиеся после сгорания, подходят для приготовления еды на открытом огне;

- изделия имеют правильную форму.

Такое топливо можно приобрести как в килограммах, так и кубометрах. Первый вариант выгоднее.

В этом видео вы узнаете, как делают брикеты:

Каменноугольные брикеты

Эти изделия получают из каменного угля. Отсев измельчают, после чего перемешивают со специальным связывающим компонентом. После прессования под давлением формируются угольные брикеты для отопления. Они не дымят и не источают угарный газ. В обычных котлах эти изделия могут гореть от 5 до 7 ч, если воздух поступает регулярно. Допускается применение такого топлива в бытовых условиях. Они компактные, способны поддерживать постоянное температурные отметки, хранятся долго. После сгорания образуется не более 28% золы.

Это оптимальный выбор для зимнего времени года. В этот период в бытовых газовых системах отмечается понижение давления. Для горения подходит любая температура. Главное условие для них — это приток воздуха.

Торфяные материалы

Торф для отопления сначала высушивают и нагревают. После этого отправляют его под пресс. Формируются аккуратные кубики темного цвета. Если отмечается постоянное поступление воздуха, такие брикеты могут поддерживать комфортные температуры в помещении на протяжении 10 ч. Это очень удобно для ночного времени суток.

Производство такого материала можно назвать безотходным, так как помимо самих брикетов, можно использовать золу, остающуюся после их сгорания. Это универсальное удобрение под растения.

Эти изделия отличаются универсальностью применения и подходят для любых печей. Теплоотдача составляет 5500 кКал на кг. Примеси содержатся в минимальном количестве. Сами брикеты доступны по демократичной цене. Это незаменимое средство для владельцев частных хозяйств. Вместе с тем торф считается легковоспламеняющимся материалом, потому надо размещать его на некотором расстоянии от источников огня. Опасность может представлять даже пыль, которая высыпалась из упаковки.

Подобный материал подходит под любую печь

Подобный материал подходит под любую печьТорфяные брикеты небольших размеров — хороший вариант для растапливания печи. Если требуется нагревать воду, достаточно закладывать новые изделия через равные промежутки времени.

Примечательно, что уровень влажности брикетов по сравнению с дровами значительно меньше. Это важно, так как покупая влажный товар, человек фактически переплачивают за воду. Если речь идет о свежих дровах, то указанный показатель может достигать у них более 50%. Это говорит о том, что половина купленного материала просто испарится. По уровню теплоотдачи один кубический метр древесных топливных брикетов равен 6 кубометрам обычных дров.

Применение лузги

Для создания топливных брикетов допустимо использовать даже такие материалы, которые, казалось бы, уже ни на что не годны. Отходы овса, шелуха гречихи, лузга подсолнечника — всё это применяется для производства прессованного топлива. Такие изделия имеют повышенную теплоотдачу и минимальное время возгорания.

Лузга для прессования имеет влажность не более 8%. Вредные примеси в таких изделиях отсутствуют, а сами они доступны по цене. Брикеты горят продолжительное время. Они сделаны таким образом, что их удобно хранить и перевозить с места на место.

Критерии выбора

Прессованные материалы отличаются эффективностью. Об этом свидетельствует сравнение их характеристик с традиционными типами топлива. Выбирая между самими брикетами, надо учитывать их свойства. Если хочется меньше уделять внимания закладыванию топлива, то подойдут каменноугольные изделия.

При выборе нужно отталкиваться от финансовых возможностей

При выборе нужно отталкиваться от финансовых возможностейЖелая получить золу для удобрения, рекомендовано останавливать свой выбор на брикетах из шелухи или древесины. Они же — самые дешевые по цене. Но лучше всего закупить по несколько пакетов каждого вида и сравнить, каким пользоваться удобнее. Такой подход позволяет выявить точную продолжительность горения, прочность изделий, объем выделяемого тепла.

Изготовление своими руками

Жители китайских деревень самостоятельно изготавливают угольные брикеты. Они берут резиновые тазы и замешивают липкую смесь. Из неё они формируют кубики, используя пресс на длинной ручке. После придания необходимых форм, материалы высушиваются на солнце. Как только они будут готовы, их кладут в печь-таганку и поджигают.

Можно взять опилки и измельченную газетную бумагу. Это сырье надо будет хорошо перемешать. Для этого лучше всего подходит дрель со специальной насадкой. Далее получившуюся массу необходимо положить в форму, утрамбовать и накрыть крышкой. Вслед з

Брикеты, содержащие биуголь, для малых систем отопления

Магистерская программа IMES

Магистерская программа IMES Магистерская программа IMES предназначена для достижения основной цели магистратуры, которая состоит в том, чтобы предоставить студентам профессиональные навыки, необходимые для частных или государственных организаций, занимающихся

Магистерская программа IMES Магистерская программа IMES предназначена для достижения основной цели магистратуры, которая состоит в том, чтобы предоставить студентам профессиональные навыки, необходимые для частных или государственных организаций, занимающихся

НАГРАДА НАЗВАНИЯ КУРСА BIOSCIENCES

НАЗВАНИЕ КУРСА НАГРАДА БИОЛОГИЧЕСКИЕ НАУКИ Будучи студентом бакалавриата в области биологических наук в Вестминстерском университете, вы будете пользоваться одними из лучших имеющихся возможностей обучения.Наши курсы объединяют лекцию,

НАЗВАНИЕ КУРСА НАГРАДА БИОЛОГИЧЕСКИЕ НАУКИ Будучи студентом бакалавриата в области биологических наук в Вестминстерском университете, вы будете пользоваться одними из лучших имеющихся возможностей обучения.Наши курсы объединяют лекцию,

Как моделировать биомассу

Развитие спроса и предложения на БИОМАССУ в энергетической модели PRIMES 1. Введение Проделанная работа включала следующие задачи: 1. Спецификация модуля биомассы 2. Разработка

Развитие спроса и предложения на БИОМАССУ в энергетической модели PRIMES 1. Введение Проделанная работа включала следующие задачи: 1. Спецификация модуля биомассы 2. Разработка

Пилотный проект Rockstedt

Пилотный проект Децентрализованное производство биоэтанола Rockstedt Оптимизация энергетических процессов Dr.-Ing. Герхард Шорис ttz — Бремерхафен 4. Европейское совещание по технологиям биоэтанола, Детмольд 15. 16. апреля

Пилотный проект Децентрализованное производство биоэтанола Rockstedt Оптимизация энергетических процессов Dr.-Ing. Герхард Шорис ttz — Бремерхафен 4. Европейское совещание по технологиям биоэтанола, Детмольд 15. 16. апреля

2–3 ИЮНЯ 2014 г. CONNECT.

Биогаз как транспортное топливо

Биогаз как транспортное топливо

Биогаз в качестве транспортного топлива Резюме Биогаз используется в качестве транспортного топлива в ряде стран, но в Европе он достиг значительного прорыва только в Швеции.Все биогазовые установки в Швеции

Биогаз в качестве транспортного топлива Резюме Биогаз используется в качестве транспортного топлива в ряде стран, но в Европе он достиг значительного прорыва только в Швеции.Все биогазовые установки в Швеции

L-ENZ Сушилка для сыпучих продуктов

L-ENZ Сушилка для сыпучих продуктов Использование водяного тепла Биогазовые установки ТЭЦ на биомассе Когенерация тепла и электроэнергии Lauber-EnergieNutzZentrale: Lauber-сушилка L-ENZ для сыпучих продуктов Сушилка Lauber

L-ENZ Сушилка для сыпучих продуктов Использование водяного тепла Биогазовые установки ТЭЦ на биомассе Когенерация тепла и электроэнергии Lauber-EnergieNutzZentrale: Lauber-сушилка L-ENZ для сыпучих продуктов Сушилка Lauber

GDChVCW Konferenz 28 февраля 2013 г.

GDChVCW Konferenz 28 февраля 2013 г. VON MEGATRENDS ZU INNOVATIVER CHEMIE Public Martin Vollmer Group Technology Services 28.02.2013 2 Содержание Факты и цифры, Бизнесы Clariant 3 Мегатенденции

GDChVCW Konferenz 28 февраля 2013 г. VON MEGATRENDS ZU INNOVATIVER CHEMIE Public Martin Vollmer Group Technology Services 28.02.2013 2 Содержание Факты и цифры, Бизнесы Clariant 3 Мегатенденции

Сбор энергии с помощью удобрений

Получение энергии с помощью удобрений Устойчивое сельское хозяйство в Европе 1 Получение энергии с помощью удобрений Причина существования сельского хозяйства состоит в том, чтобы снабжать человечество энергией. Сельское хозяйство преобразовывает солнечную энергию

Получение энергии с помощью удобрений Устойчивое сельское хозяйство в Европе 1 Получение энергии с помощью удобрений Причина существования сельского хозяйства состоит в том, чтобы снабжать человечество энергией. Сельское хозяйство преобразовывает солнечную энергию

БИОТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ

БИОТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ Принципы и практика Майкл Дж.Roy TECHNISCHE INFORMATION SBIBLIOTHEK UNIVERSITATSBIBLIOTHEK HANNOVER CRC Press TaylorStFrancis Croup Boca Raton Лондон Нью-Йорк CRC Press

БИОТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ Принципы и практика Майкл Дж.Roy TECHNISCHE INFORMATION SBIBLIOTHEK UNIVERSITATSBIBLIOTHEK HANNOVER CRC Press TaylorStFrancis Croup Boca Raton Лондон Нью-Йорк CRC Press

Природный газ и возобновляемые газы

Природный газ и возобновляемые газы Эльберт Хейзер, Лиандер 4 ноября 2013 г. IGU-Устойчивая энергия для всех — концепция обучения Абиджан, Кот-д’Ивуар Природный газ самое чистое ископаемое топливо Природный газ —

Природный газ и возобновляемые газы Эльберт Хейзер, Лиандер 4 ноября 2013 г. IGU-Устойчивая энергия для всех — концепция обучения Абиджан, Кот-д’Ивуар Природный газ самое чистое ископаемое топливо Природный газ —

ФАКУЛЬТЕТ МЕДИЦИНСКИХ НАУК

Доктор философии по биохимии ФАКУЛЬТЕТ МЕДИЦИНСКИХ НАУК Университет Наресуан 73 Доктор философии по биохимии Кафедра биохимии Университета Наресуан является лидером в нижнем севере

Доктор философии по биохимии ФАКУЛЬТЕТ МЕДИЦИНСКИХ НАУК Университет Наресуан 73 Доктор философии по биохимии Кафедра биохимии Университета Наресуан является лидером в нижнем севере

АНЕРОБНОЕ ПИЩЕВАНИЕ и БИОГАЗ

АНЕРОБНОЕ ПИЩЕВАНИЕ и БИОГАЗ Анаэробное сбраживание — это естественный биологический процесс, который стабилизирует органические отходы в отсутствие воздуха и превращает их в биоудобрения и биогаз.Это 4-х ступенчатый

АНЕРОБНОЕ ПИЩЕВАНИЕ и БИОГАЗ Анаэробное сбраживание — это естественный биологический процесс, который стабилизирует органические отходы в отсутствие воздуха и превращает их в биоудобрения и биогаз.Это 4-х ступенчатый

Древесные брикеты Holz цена Германия

Здесь, на Немецком биотопливном портале, собраны лучшие предложения древесных брикетов. Этот вид твердого биотоплива занимает первое место по своей энергоемкости, и многие жилищные и корпоративные секторы начали использовать древесные брикеты. Относительно низкая цена и простота использования делают древесные брикеты наиболее удобным источником энергии.

Цена: 125.00 EUR05.12.2019, 07:12

Предложение деревянных брикетов Pini kay

Наша компания является производителем топливных брикетов Pini Key без добавок из натуральной древесины смешанных пород. Брикет восьмиугольной огранки с отверстием. Размер ..

Цена: 125.00 EUR11.10.2019, 03:10

Брикеты Pini Kay

Брикеты Pini Kay Температура горения: 4500 Ккал / мкг. Влажность: около 7% Содержание золы: около 0,6% Механический дурабилит..

Цена: 125.00 EUR11.10.2019, 03:10

Брикеты NESTRO

Брикеты NESTRO Температура горения: 4300 — 4700 Ккал / мкг. Влажность: около 8% Содержание золы: около 0,7% Механика ..

Анжбот Брикетс

Angebote der polnischen Firma bietet Ihnen Produkte und Erzeugnisse der Holzbearbeitungsindustrie aus der Ukraine an.Wir beschäftigen uns mit d ..

Цена: 140.00 EUR21.06.2019, 09:06

RUF Продажа брикетов 1200 тонн в месяц

У нас есть в наличии 1200 тонн сосновых брикетов в месяц из утвержденных экологически чистых источников. Полная мощность будет доступна для первых поставок в сентябре.

Цена: 133.00 EUR20.03.2019, 11:03

Брикеты HQ RUF напрямую от производителя

1. Наша технологическая линия RUF установлена на мебельной фабрике, которая сертифицирована FSC. Итак, мы используем опилки и стружку из FSC древесины (см. Письмо-атташе ..

Интересуют брикеты RUF

Заинтересованы в поставках брикетов RUF с нашей этикеткой. Отправьте свое предложение с указанием месторасположения вашего производства и склада.

Древесные брикеты Цена

Древесные брикеты — лучший альтернативный источник энергии, который можно использовать как в жилищном, так и в коммерческом строительстве. Основным компонентом древесных брикетов являются опилки, спрессованные под высоким давлением и превращающиеся в топливо. На Немецком портале биотоплива представлены самые интересные предложения от надежных производителей древесных брикетов в широком ценовом диапазоне.

Преобразование биомассы и пластиковых отходов в брикеты на твердом топливе

В этой работе исследуется производство брикетов для домашнего использования из биомассы в сочетании с пластиковыми материалами из различных источников.Дополнительно были изучены характеристики горения брикетов в обычном открытом камине. Понятно, что геометрия брикетов не влияет на дымовыделение. Когда брикеты содержат небольшое количество полиэтилентерефталата (ПЭТ), поведение при горении становится более устойчивым из-за увеличения поступления кислорода. Уровни задымленности находятся между 3-м и 4-м классами шкалы дымности. Измеряя выбросы окиси углерода, было замечено, что сжигание пластика в смеси с биомассой увеличивает выбросы окиси углерода с 10% до 30% по сравнению с выбросами окиси углерода из выбросов биомассы опилок, которые использовались в качестве эталона.

1. Введение

В городах и других индустриальных ландшафтах источниками загрязнения в основном являются транспорт, промышленность и бытовая деятельность. Эти действия являются основной причиной явления, которое обычно называют изменением климата [1]. В ответ на изменение климата использование топлива из биомассы увеличивается по мере поиска экологически безопасных (климатически) нейтральных видов топлива. Помимо климатических факторов, рост рыночных цен на традиционные ископаемые виды топлива привел к тому, что потребители отдали предпочтение альтернативным видам топлива [2].Более того, взрыв цен на нефть и газ дал толчок к использованию возобновляемых источников энергии. Недавний переход от традиционных источников энергии к возобновляемым (ВИЭ) и их постепенное широкое использование являются общей чертой энергетической политики, принятой в развитом мире. В Греции, в разгар экономического кризиса, потребление дров в городских районах имеет тенденцию к увеличению из-за каминов, используемых в жилых домах [3].

Кроме того, действует Директива 2000/76 / EC по сжиганию отходов, которая устанавливает пределы и требования для сжигания отходов [4].Чтобы обеспечить выполнение этой директивы, Европейская комиссия предоставила европейским организациям по стандартизации мандат M / 298 на разработку технических средств для соответствия основным требованиям этой Директивы о новом подходе. В соответствии с этим мандатом был выпущен ряд стандартов для твердого биотоплива и твердого регенерированного топлива. Твердая биомасса и твердое регенерированное топливо в качестве топлива для сжигания включают твердые материалы (например, бревна или куски древесины) [5–8], обработанные материалы (древесная щепа, пеллеты) [9], отходы (переработанная древесина, побочные продукты сельского хозяйства) [10 , 11], газифицированные материалы (метанизация твердого топлива) [12] и сжиженные материалы (напр.г., продукты этерификации) [13]. Эти виды топлива можно классифицировать по их происхождению и способу производства (стадии жизненного цикла). Первичный материал поступает специально для целей сжигания / выработки энергии, в то время как вторичный материал подвергается обработке для достижения предпочтительного формата сжигания (например, новая древесина, используемая для производства пеллет или щепы). Наконец, третичное топливо — это топливо, полученное из материалов, которые уже прошли большую часть своего жизненного цикла (например, восстановленные строительные материалы).Эти материалы затем перерабатываются, производя гранулы, стружку или брикеты для использования в качестве топлива для сжигания [5]. Твердое топливо можно сжигать в различных горелках и котлах с ручным и автоматическим управлением. Приборы классифицируются по их предполагаемому использованию и способам работы (периодический или автоматический). В этом исследовании рассматриваются только открытые камины. Остальные бытовые приборы для сжигания топлива находятся в центре внимания. Открытые камины представляют собой простейший класс бытовых устройств для сжигания биомассы и твердых отходов, где зона горения расположена на простой решетке на твердом основании (т.э., камень или кирпич). Как следует из названия, у открытых каминов есть хотя бы одна открытая сторона. Открытие зоны горения допускает значительные тепловые потери. Эти потери ограничивают максимально возможные температуры горения, ограничивают скорость горения и приводят к высоким концентрациям твердых частиц и выбросов газовой фазы [14]. Закрытые камины похожи по конструкции на открытые камины с добавлением боковых панелей, закрывающих зазор между вытяжкой и основанием. Чтобы облегчить загрузку камина и очистку камина, с одной стороны прибора установлена дверца.

Циклы сгорания в системах отопления жилых помещений носят временный характер. Во время переходных циклов выделяются четыре четкие фазы, во время которых изменяются выбросы (зажигание, запуск, установившееся состояние и выгорание). Из всех этапов только этап запуска дает до 50% общих выбросов твердых частиц и до 70% органических материалов [5]. Частицы сажи (углеродистые) образуются в результате конденсации летучих органических материалов [5]. Известно, что помимо типа устройства на выбросы твердых частиц и газовой фазы влияют состав топлива и условия горения [15].Условия горения можно охарактеризовать по соотношению воздух-топливо для горения и концентрации выбросов оксида углерода [5]. Окись углерода является показателем эффективности сгорания и, как известно, наносит вред здоровью человека [16,

Модель устойчивой энергетики для производства брикетов из биомассы на основе рисовой шелухи в перуанских сельскохозяйственных районах с низким доходом

1. Введение

One Проблемой в рисовой промышленности является накопление рисовой шелухи в больших количествах, которая обугливается и выбрасывается в реки из-за небольшого интереса к переработке этих побочных продуктов для промышленных подпроцессов, что создает возможность для экономической оценки сельскохозяйственных отходов в пределах цепочка создания стоимости риса-сырца.Рисовая промышленность играет важную роль в перуанском экономическом секторе как культура, которая вносит наибольший вклад в развитие сельского хозяйства и ВВП, производя около 44,7 млн. Дневных заработных плат и создавая 161 300 рабочих мест в год, что свидетельствует о ее сильном социальном и экономическом влиянии в сельских районах. [1]. На рисунке 1 показано значение рисовой отрасли в Перу, которое входит в число 20 стран с самым высоким производством риса-сырца в мире, переработав в общей сложности 2200 тонн в течение сельскохозяйственной кампании 2013–2014 годов, что является второй латиноамериканской страной в этом сельскохозяйственном секторе. , поскольку большая часть производства этой культуры сосредоточена в странах Азии [2].

Рис. 1.

га рисовой шелухи, засеянной во время сельскохозяйственной кампании 2013–2014 гг. В Перу.

На национальном уровне Сан-Мартин является регионом с самой большой площадью рисовых полей, которые ежегодно достигают 86 053 га в июле и августе [3]. В этом регионе предприятие по производству риса ежедневно производит 45 тонн риса-сырца; Таким образом, вокруг комбината или на участках выращивания компании имеется большой запас рисовой шелухи, многие из которых сбрасываются в реки или на близлежащие дороги, что наносит вред окружающей среде и людям.

Рисовая шелуха составляет 20% от общего производства риса-падди [4]. Ежедневно накапливается около 9 тонн этих сельскохозяйственных отходов [5]. Таким образом, компании, занимающиеся рисовой промышленностью, ищут возможности для переработки этих отходов с целью преобразования своего линейного производства в экономику замкнутого цикла, основанную на экономической оценке рисовой шелухи за счет разработки экологических продуктов с использованием чистых технологий, которые не создают дополнительных затраты на получение сырья.

В рамках концепции устойчивой энергетической модели следует проанализировать несколько альтернатив рециркуляции рисовой шелухи, поэтому анализируется текущая ситуация в районе, где имеется большое количество этих сельскохозяйственных отходов. Одним из факторов, оказывающих наибольшее воздействие на окружающую среду, является использование дров для приготовления пищи, что усугубляет местное загрязнение, которому в настоящее время наносится ущерб в результате сжигания рисовой шелухи. Таким образом, биотопливо разрабатывается на основе научных исследований для замены дров.Было установлено, что брикеты и гранулы биотоплива, также известные как «экологический уголь», обладают наивысшей энергоэффективностью. Оба ресурса были разработаны во всем мире для проектов, имеющих такую же критичность, что и текущая ситуация в Сан-Мартин в отношении обезлесения и высокого потребления дров в сельских и сельскохозяйственных районах.

В настоящем деле было установлено, что брикет является лучшим вариантом замены дров. В отличие от пеллет, брикеты могут использоваться в домашних условиях, особенно в индивидуальных котлах, традиционных печах или каминах.Эти брикеты открывают большие возможности для новых рынков, поскольку они могут быть изготовлены в различных формах и размерах, в отличие от окатышей, которые обязательно имеют цилиндрическую форму и меньшего размера [6].

Разработка брикетов ни в коем случае не является новой технологией в сельскохозяйственных областях, где есть много видов биомассы или ресурсов для биотопливного материала. Проекты с аналогичными характеристиками уже реализованы с точки зрения защиты окружающей среды и с целью максимального использования энергетических ресурсов.Однако некоторые из них не достигли успешных результатов, и не обязательно из-за качества продукта, а из-за того, как было разработано предложение. Другие были успешными, но могли иметь больший экономический эффект.

Среди наиболее важных аспектов предложений по брикетам — определение затрат на сырье, принимаемых на себя рисовыми компаниями, и того, как это повлияет на их текущий бюджет. Например, Corinay Briquettes — производитель, экспортер и продавец угольных брикетов, чьей первоначальной целью было освоить изобилие этого ресурса в сельской местности.Кроме того, это заменит бытовое использование дров, тем самым снизив темпы обезлесения в регионе [7]. Одной из основных проблем является удорожание угля, поскольку «Corinay Briquettes» увеличила установленную мощность до 5000 тонн в год [8] из-за большого предложения брикетов, которое существует в сельской местности, где сосредоточено производство. По сравнению с настоящим предложением по производству брикетов в рамках модели устойчивой энергетики разница в том, что рисовая шелуха будет иметь нулевые затраты, по крайней мере, в первые годы эксплуатации.

Еще одним важным аспектом других проектов является определение различных программ производства брикетов. Например, компания «Норт Вуд» разработала различные сценарии производства брикетов из опилок, сосредоточив свой бизнес на анализе спроса и предложения, предоставляя информацию о количестве брикетов, необходимых для удовлетворения текущего потребления населения с использованием дров в определенной области [ 9]. Таким образом, устойчивость энергетической модели будет сосредоточена на удовлетворении краткосрочных и среднесрочных потребностей, чтобы можно было разработать различные сценарии производства, которые отвечали бы изменчивости спроса на этот инновационный экологический продукт, поскольку это может быть успешным в зависимости от рыночного признания.

Энергетическая модель устойчивости также фокусируется на принятии и восприятии брикетов обществом. Например, компания «Eco Amazonia» не преуспела в производстве брикетов из кокосовой шелухи, потому что биотопливо продавалось под названием «Ecocarbón» с угольной формой и цветом. По этой причине общество считало, что это не экологический продукт, так как он состоит из обугленной скорлупы кокосового ореха, которая позже будет генерировать большое количество летучих веществ [10]. Поэтому в настоящем предложении рассматривается возможность включения необугленной рисовой шелухи для производства брикетов.